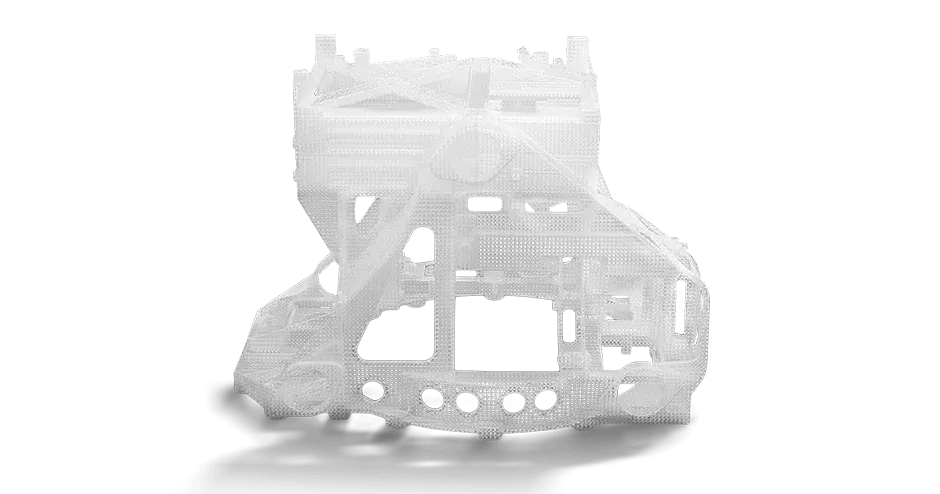

SLA에서는 정밀도와 정확도가 관건입니다. 따라서 형태, 치수, 조립이 필수적인 요건일 때 자주 사용됩니다. SLA 부품 공차는 일반적으로 0.05mm 이하이며 SLA는 모든 적층 제조 프로세스 중에서 가장 매끄러운 표면 마감 처리를 제공합니다. SLA는 높은 수준의 품질을 보장하므로 사출 성형, 주조 및 진공 주조처럼 아주 정밀한 주조 패턴뿐 아니라 기능적 원형 제작, 프레젠테이션 모델 및 형태, 치수 테스트에 특히 유용합니다. SLA 기술은 매우 다양한 용도에 활용할 수 있으며 무엇보다 정밀함을 요하는 많은 분야에서 이용할 수 있습니다.

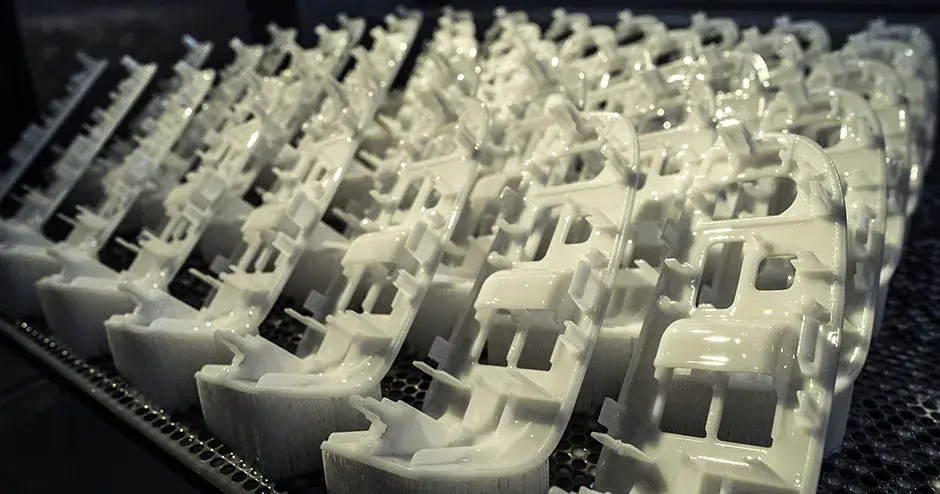

또한 SLA는 다양한 기능 원형 제작이나 주조 패턴에 빠른 액세스가 필요할 때 속도 측면에서 이점을 제공합니다. SLA의 속도와 정확도라는 확실한 조합은 원형 제조 평가를 위한 탁월한 선택입니다. SLA의 정확도 덕분에 프린트가 최종 설계에 충실하게 되어 생산이 시작되기 전에 설계 결함, 충돌 잠재적 양산 문제를 파악해 수정할 수 있습니다. SLA는 중소량 규모의 생산 시 일반적으로 폴리프로필렌이나 ABS로 기계 가공되는 부품에 필적할 만한 특징을 제공하며 맞춤 제작이나 툴링 변경이 필요할 때에도 느리고 비싼 툴링 재작업이 필요하지 않습니다. SLA는 배트에 남은 사용되지 않은 레진을 향후 프로젝트용으로 사용할 수 있어 재료 비용을 절감합니다.

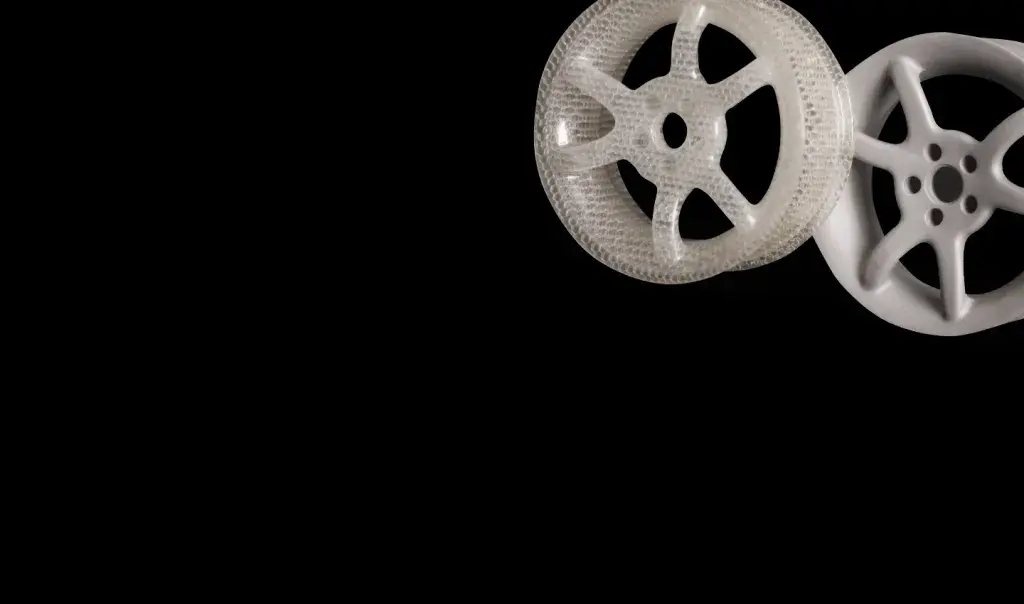

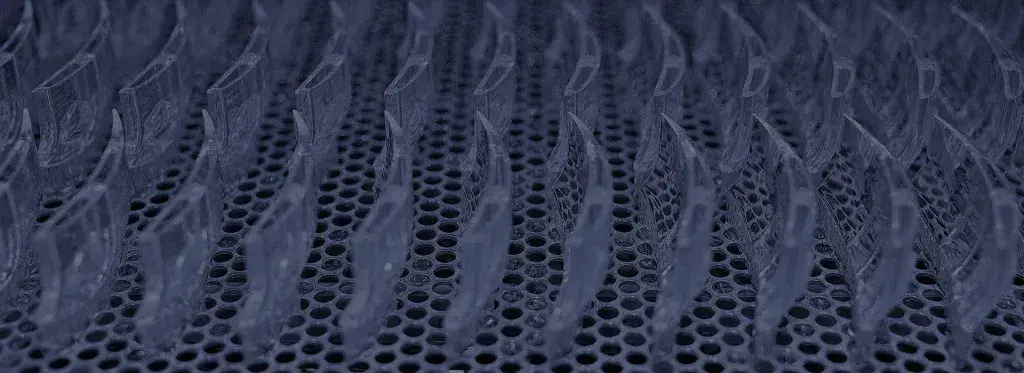

SLA 부품은 서포트 구조물이 필요할 수 있기 때문에 후처리가 요구되는 경우가 많고 새 부품 특성이라는 기회를 제공하기도 합니다. SLA 부품은 증기 연마나 비드, 모래 분사 방식을 사용할 수 있으며 니켈 같은 금속으로 전기 도금 처리도 가능합니다. 전기 도금 처리는 파트를 훨씬 더 견고하게 할 뿐 아니라 파트를 전도성으로 만들고 습기 찬 환경에서도 치수적 안정성을 유지할 수 있도록 합니다.