DMP(Direct Metal Printing)란 무엇일까요?

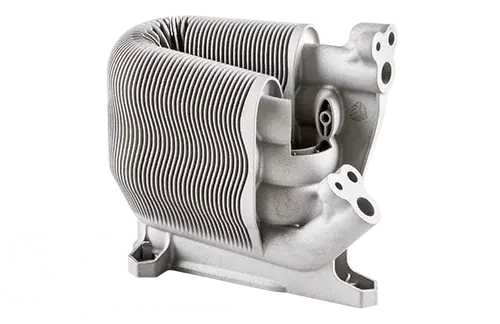

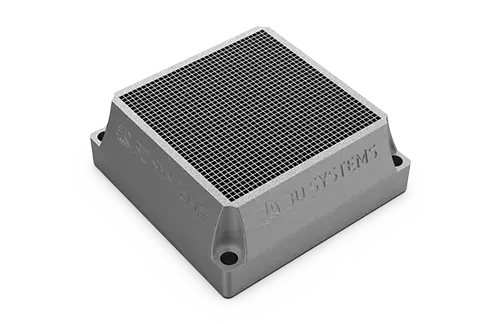

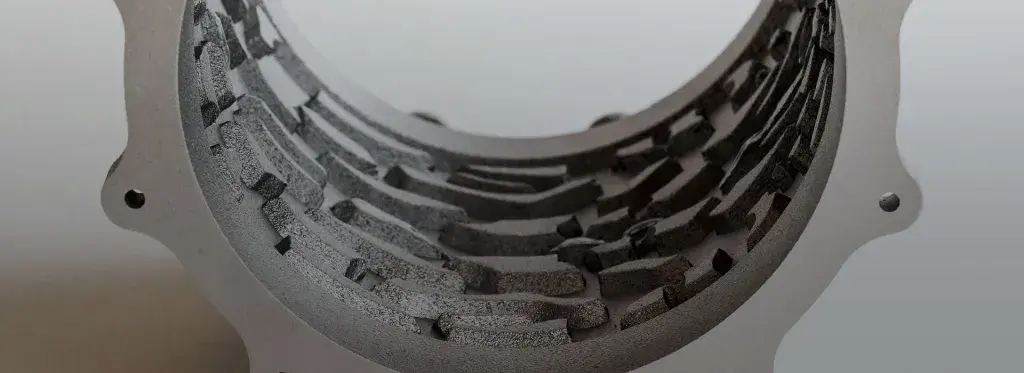

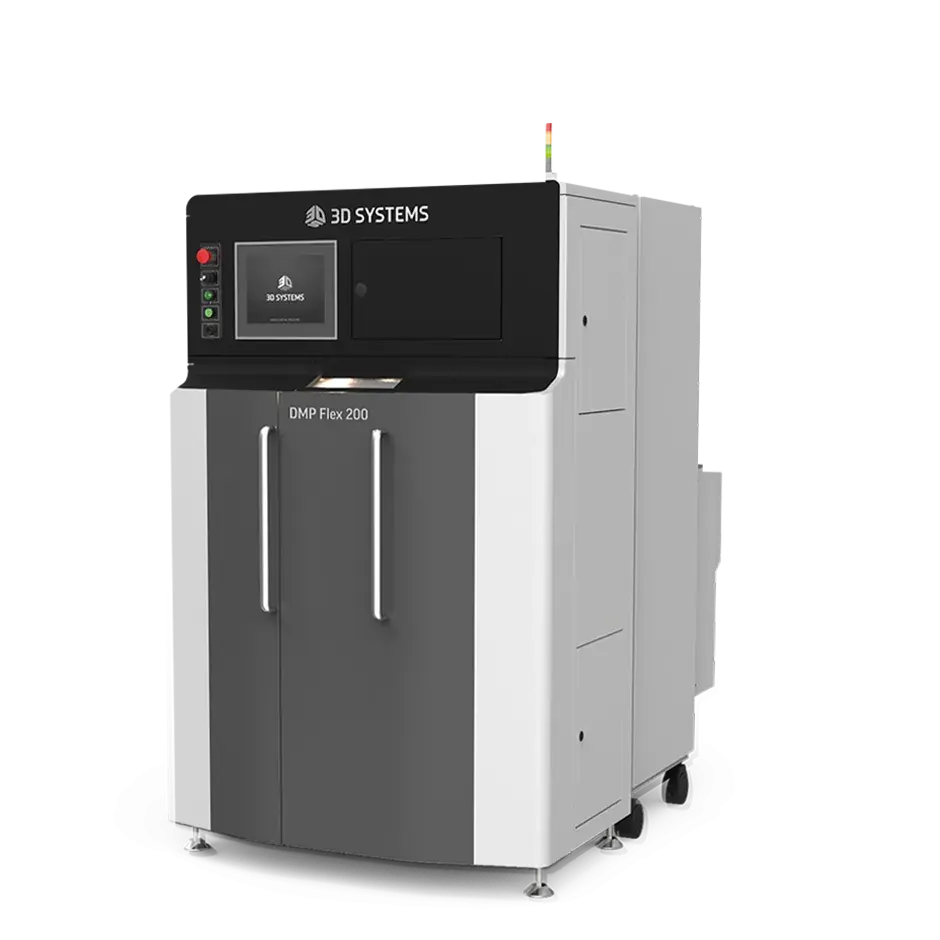

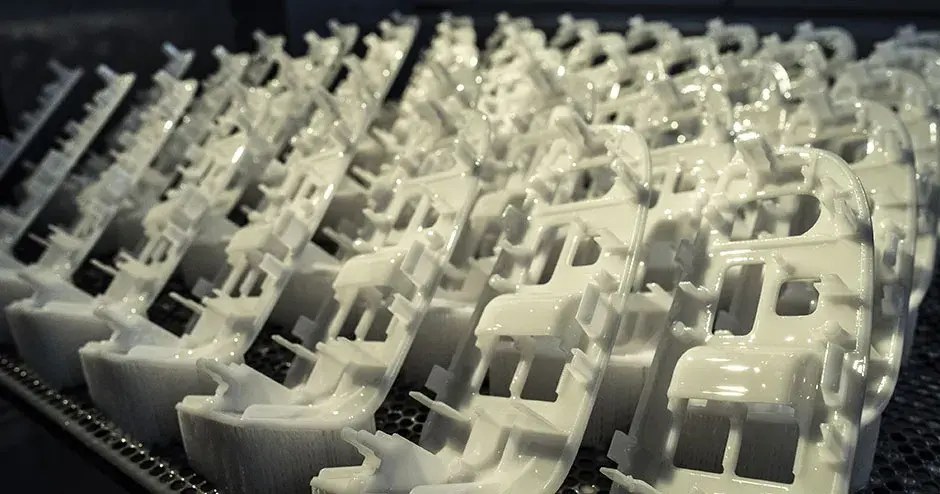

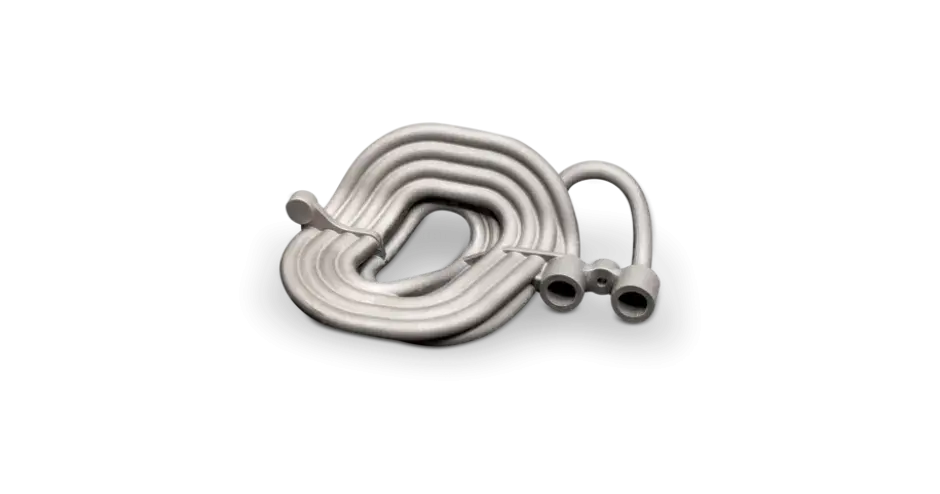

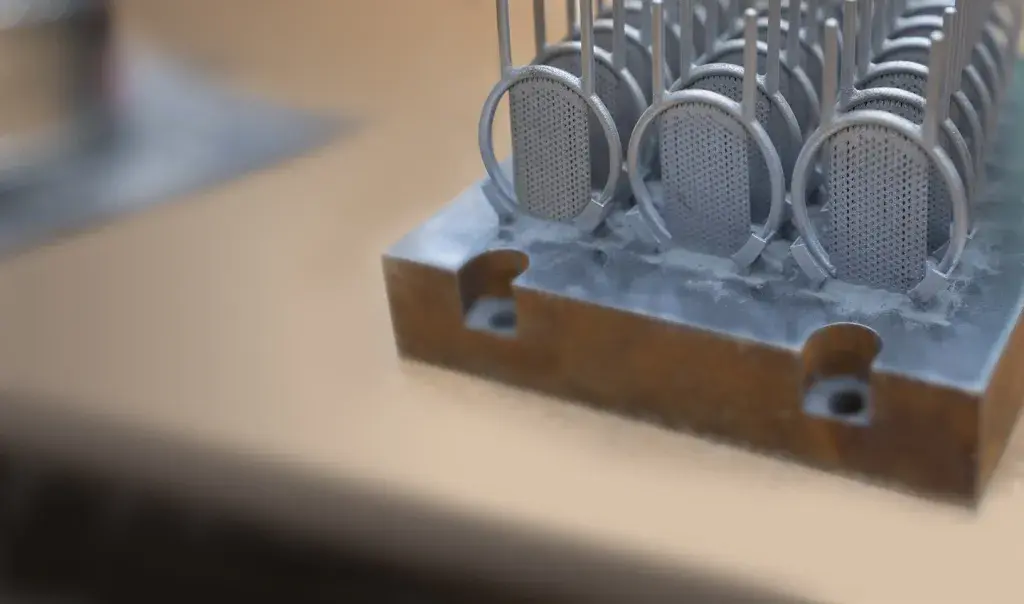

일반적으로 DMLS(Direct Metal Laser Sintering)로도 알려진 DMP(Direct Metal Printing)는 3D CAD 데이터로부터 고품질의 복잡한 금속 부품을 제작하는 적층 제조 기술입니다. 장비에 장착된 고정밀 레이저가 금속 파우더 입자에 조사되어 얇은 수평 금속 레이어를 선택적으로 층층이 쌓습니다. 이 최신 기술은 까다로운 기하형상이 포함된 금속 파트 생산은 기존 감법 또는 주조 기술을 사용하여 불가능했던 일을 가능하게 하고 있습니다. 원형에서 최대 20,000 유닛에 달하는 연속 생산용 설계를 프린트하기 위해 다양한 기능성 금속을 사용할 수 있습니다.