전통적인 제조 기법을 사용할 경우, 엔지니어가 툴링 비용과 부품 품질, 그리고 생산 리드 타임 중에서 선택을 해야 하는 경우가 종종 있습니다. 하지만 이러한 요소들을 향상시킬 수 있는 기하형상은 구현하기가 너무 어렵거나 비용이 너무 많이 듭니다.

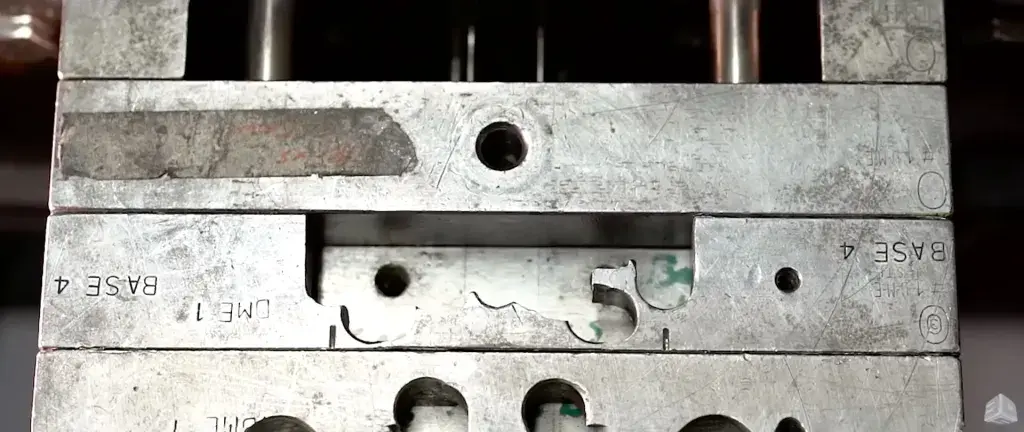

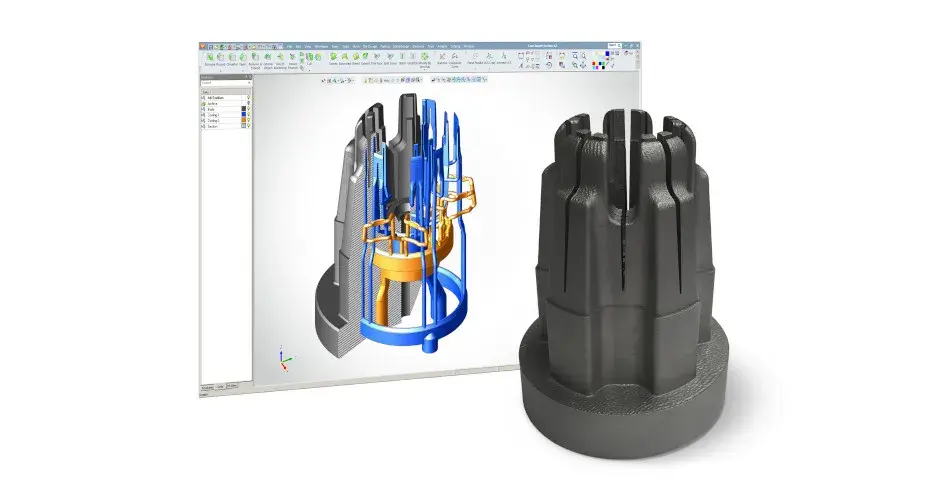

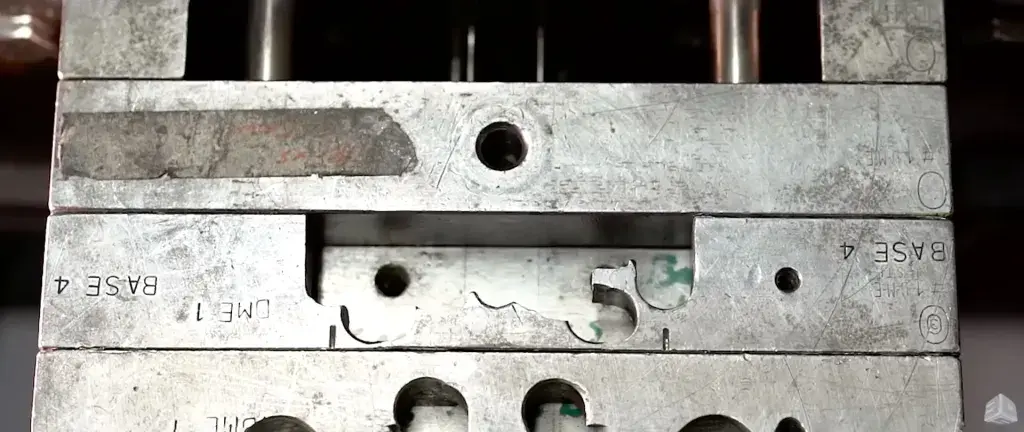

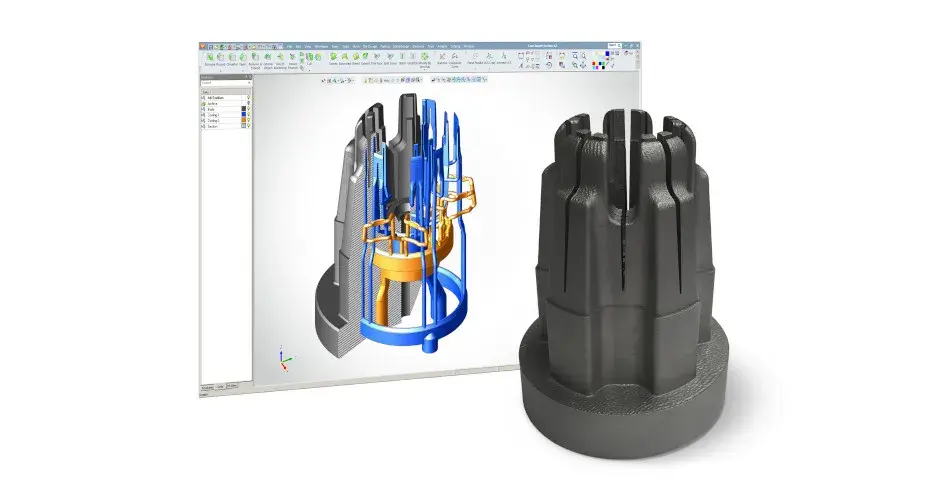

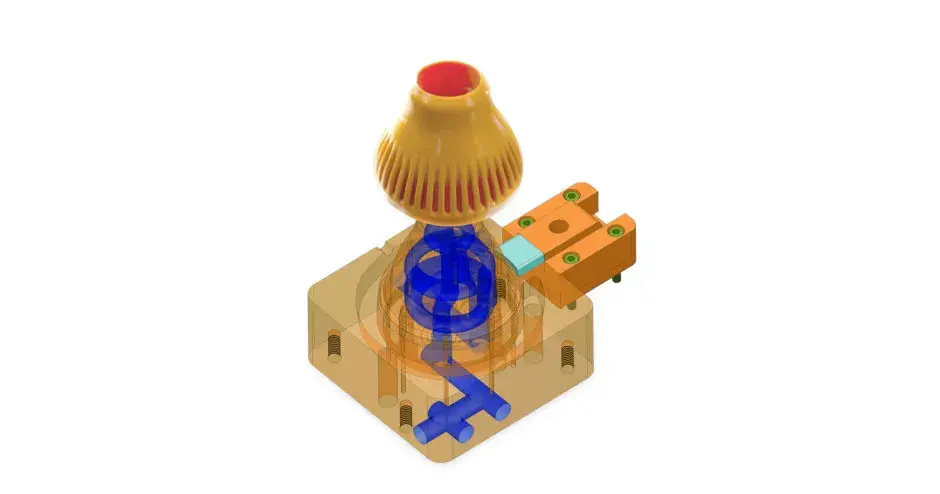

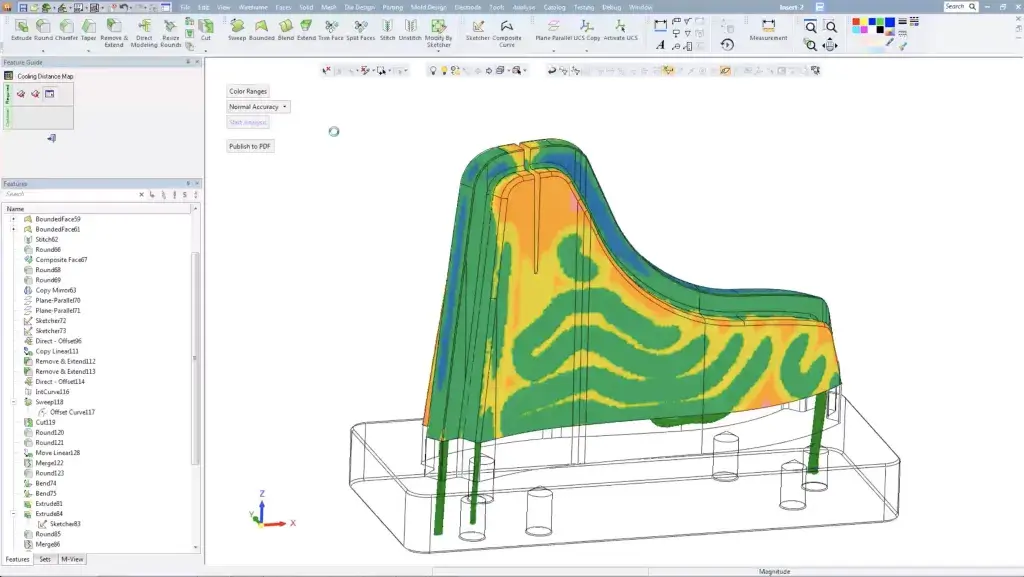

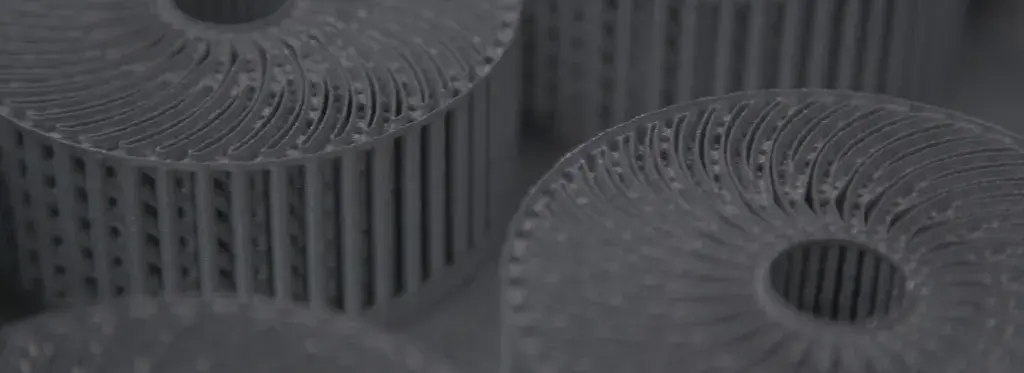

3D Systems의 금속 적층 제조 솔루션은 금속 내구성을 갖춘 툴링의 모든 단계를 관리할 수 있는 혁신적 도구와 프로세스를 통해 이러한 문제를 해결합니다. 포괄적인 소프트웨어 솔루션과 철저한 프로세스 지식, 그리고 첨단 금속 3d 프린팅 장비 및 소재 기술의 결합으로 복잡한 다이 삽입물을 활용하고 생산성 높은 형상 적응형 냉각을 적용하며 고정밀 지그와 고정장을 만들고 타이어 금형 같은 복잡한 툴에서 빠르게 반복 작업을 할 수 있게 해드립니다.

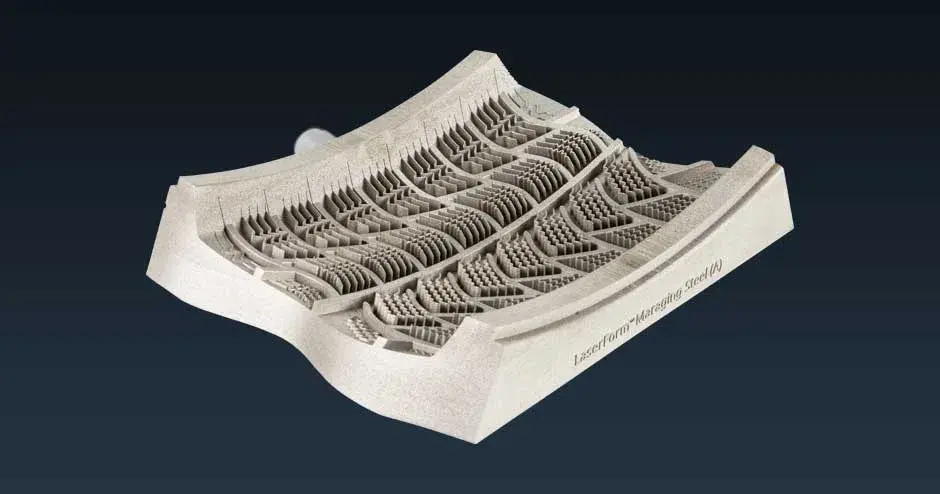

새롭게 인증받은 M789 (A) 금속 AM 소재로 고강도의 내부식성을 갖춘 코발트 함유 없는 금형과 도구를 생산하고 열 손실을 관리하며, 동일 냉각을 달성하고, 뒤틀림 및 변형을 줄임으로써 품질이 우수한 부품을 처음부터 빠르게 생산하고 더 우수한 금형 경제성을 실현하십시오.

내식성이 뛰어난 코발트 비함유 고강도 공구강

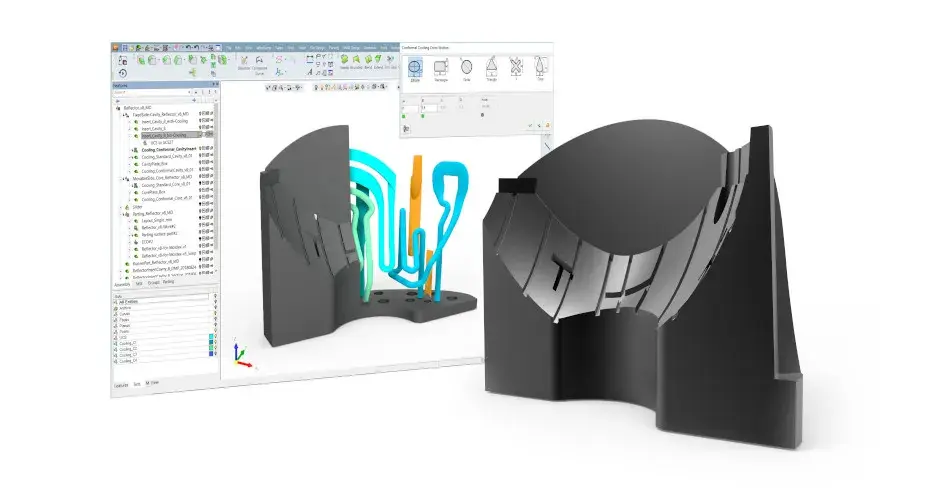

산업용 적층 제조를 위한 올인원 통합 소프트웨어