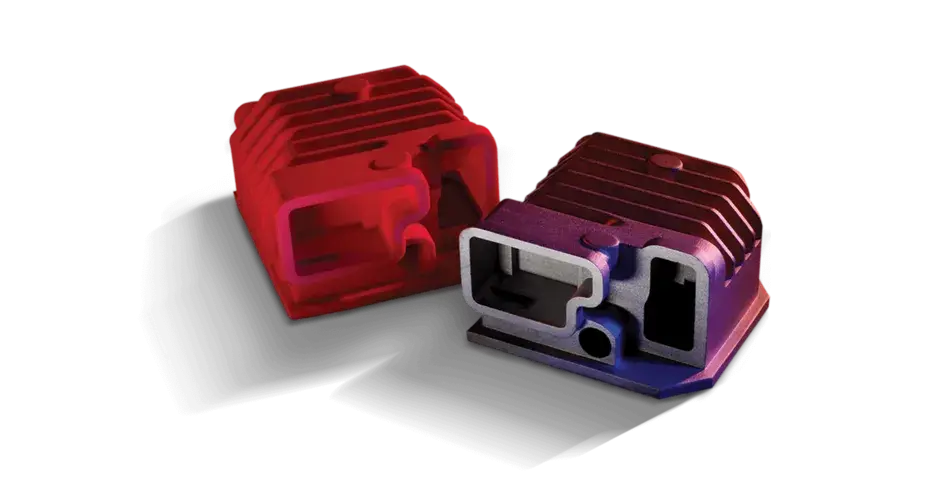

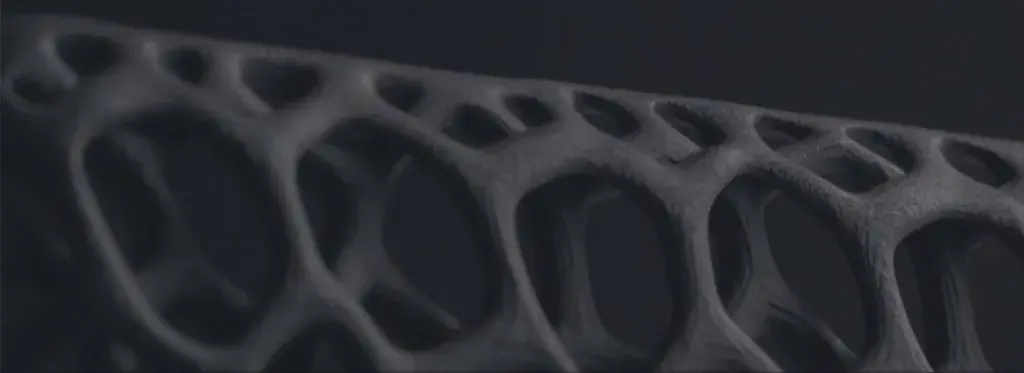

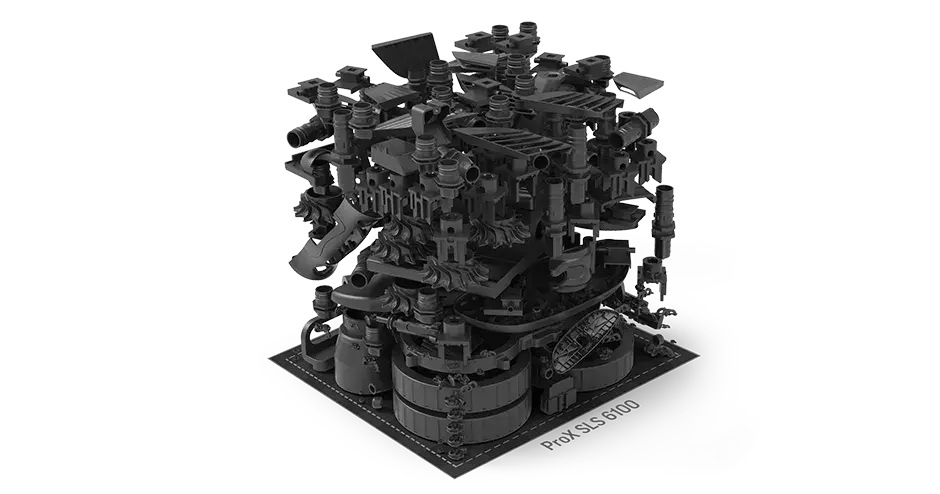

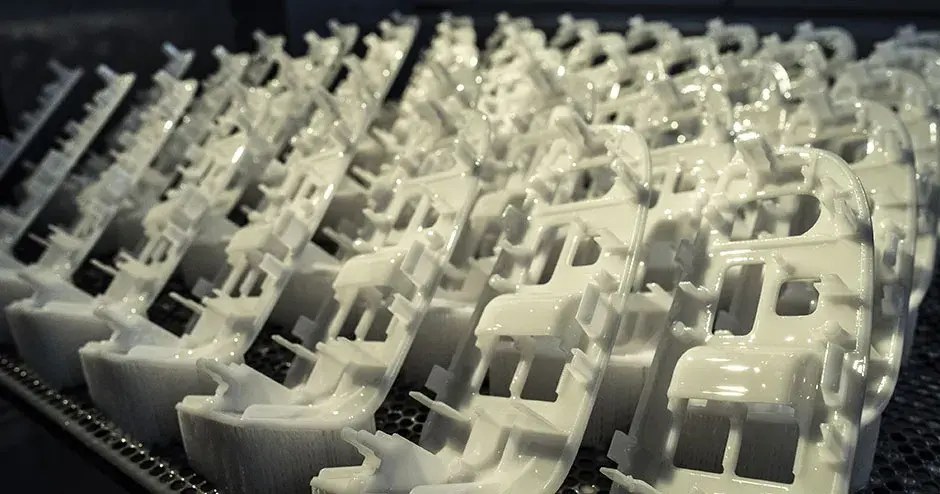

SLS의 주요 장점 중 하나는 자체 서포트 적층 제조 기술이라는 점입니다. 생산은 파우더 베드에서 제작되며 보조 서포트 구조가 필요하지 않기 때문에 SLS는 다른 기술로는 불가능한 지오메트리 생산이 가능합니다. SLS의 셀프 서포트 특징은 서포트 제거를 할 필요가 없어 복잡한 내부 컴포넌트와 모놀리식 어셈블리가 가능합니다.

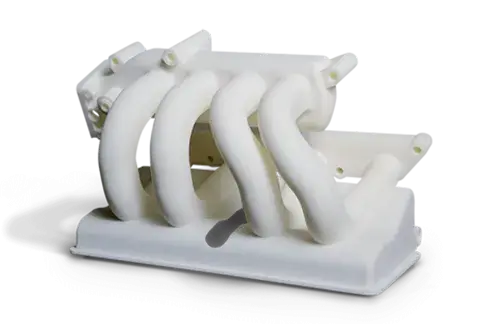

SLS는 내구성이 우수한 플라스틱 부품을 만들 때 매우 뛰어납니다. SLS 부품은 강력함과 사출 성형 같은 기존 제조 방식을 활용해 제작한 부품에 필적합니다. SLS는 자동차 및 항공우주 산업 분야 등 다양한 최종 사용 응용 분야에 사용됩니다.

고도로 복잡한 부품을 생산하는 능력과 강력함을 고려할 때 SLS는 전통 제조 방식의 경우 어셈블리가 필요하던 소형 실행 부품의 생산 시간 및 비용을 크게 절감합니다. SLS는 기능성, 강력함, 및 정교함의 완벽한 조화를 보여줍니다. 비싸거나 비효율적인 툴링이나 툴링 재작업이 없으므로 SLS는 특정 소량 최종 사용 제품의 대량 맞춤에 특히 효과적입니다. SLS 부품은 마모 및 환경 조건을 잘 버티기 때문에 이 기술은 적은 부품 생산을 가능하게 합니다. 다른 적층 제조 기술처럼 SLS도 부품 및 금형의 디지털 저장과 부식이나 이동 중 분실되거나 비싼 저장 공간이 필요하지 않은 데이터를 사용합니다. 언제나 설계가 가능하며 필요할 때마다 생산이 가능하고 원래 부품이 없어도 생산이 가능합니다.