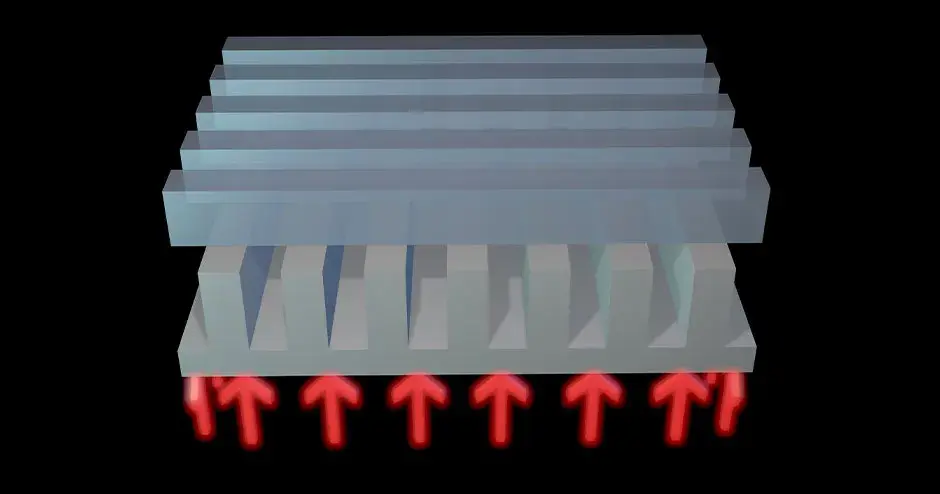

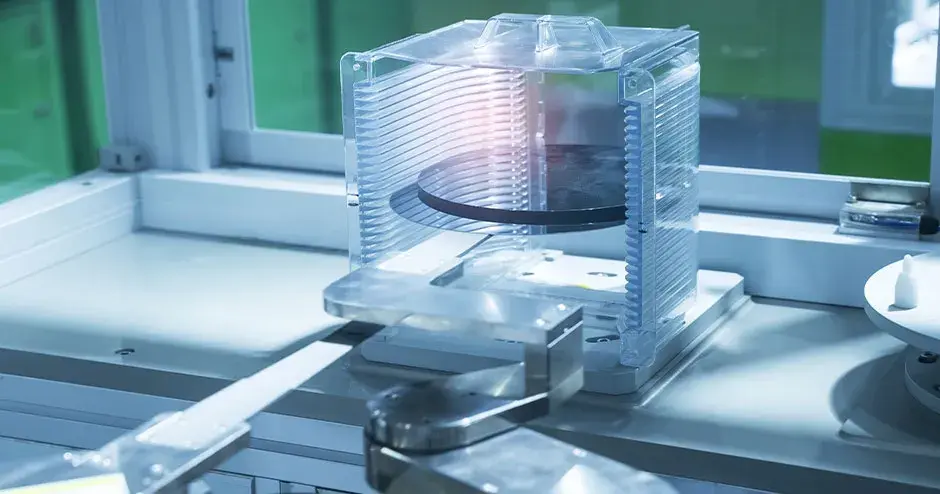

표면 온도 및 열 경사 개선과 시간적 제약 감소

83%

ΔT가 감소하는 것으로 입증됨(13.8에서 2.3mK로)

5 x

안정화가 개선되는 것으로 입증됨

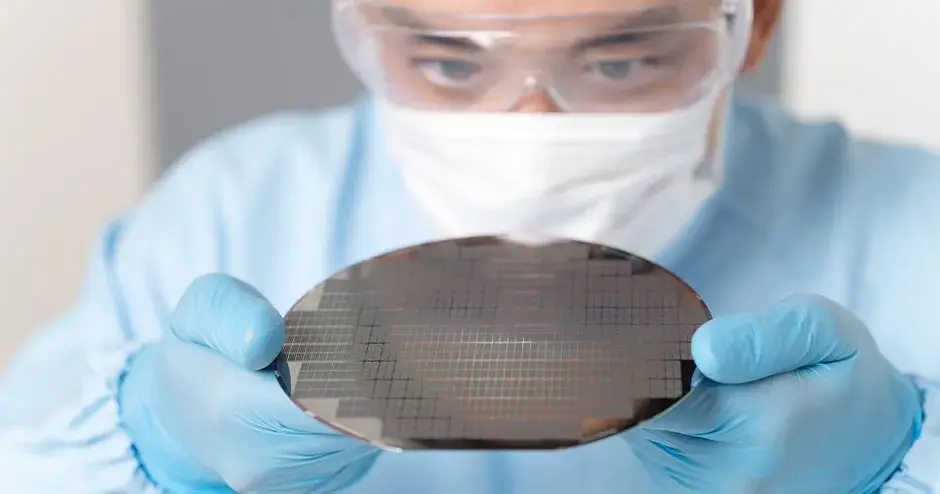

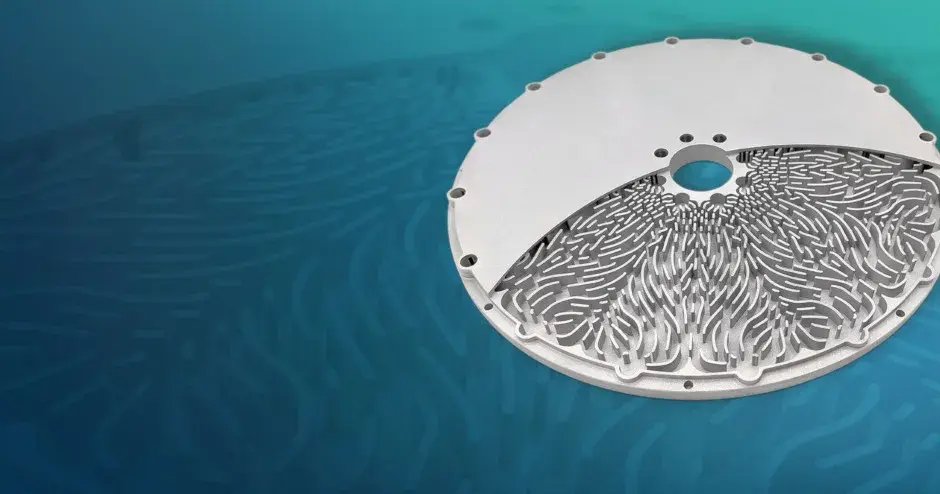

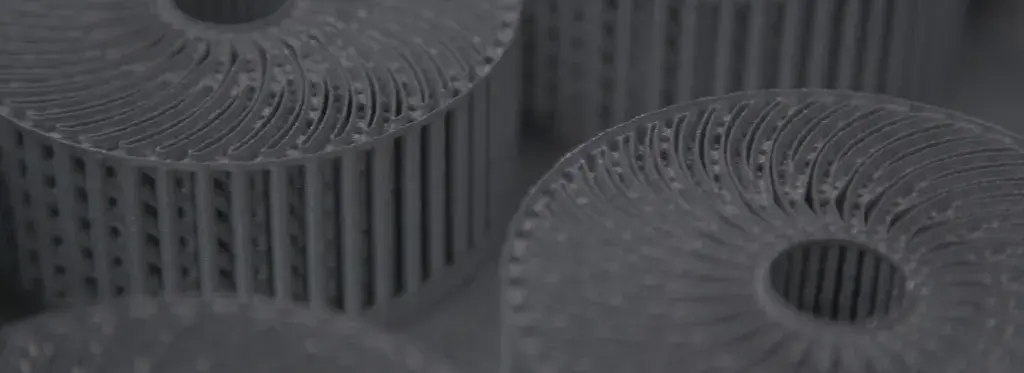

반도체 설비의 열 관리 최적화

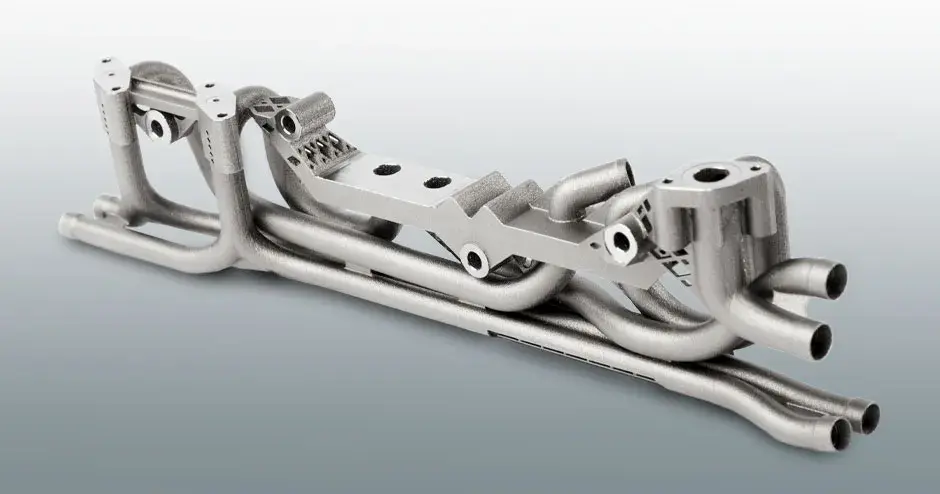

금속 적층 제조의 이점

열 효율과 관련된 과제 해결

관련 자료

기타 반도체 응용 분야

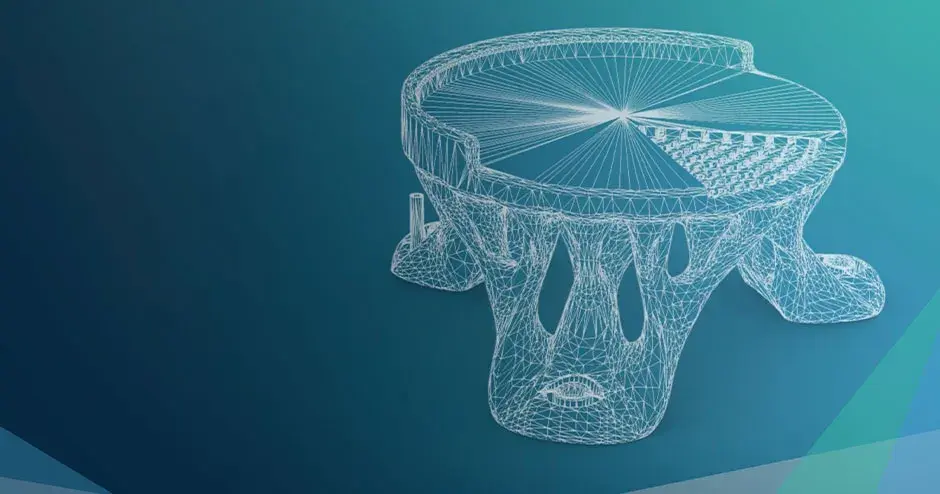

웨이퍼 테이블 열 관리 3D 프린터 및 소재에 대해 자세히 알아보기

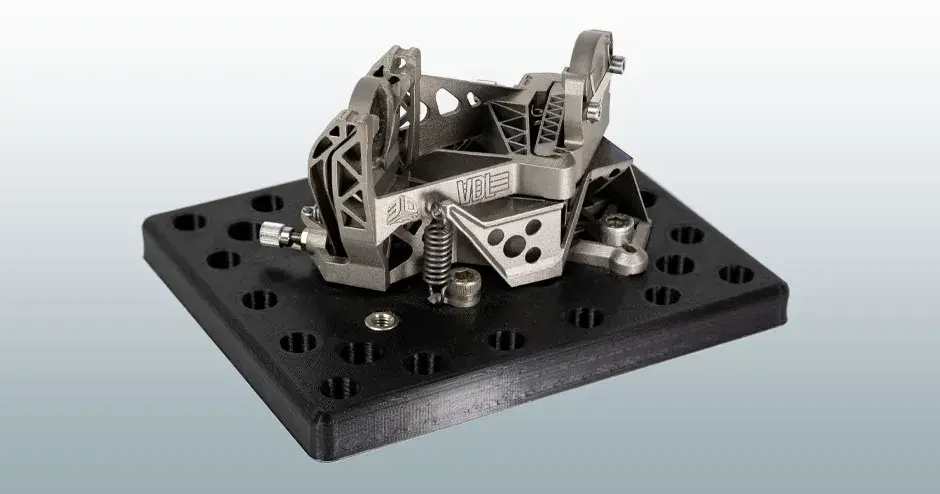

LaserForm Ti Gr5 (A)

고강도, 경량, 우수한 생체 적합성

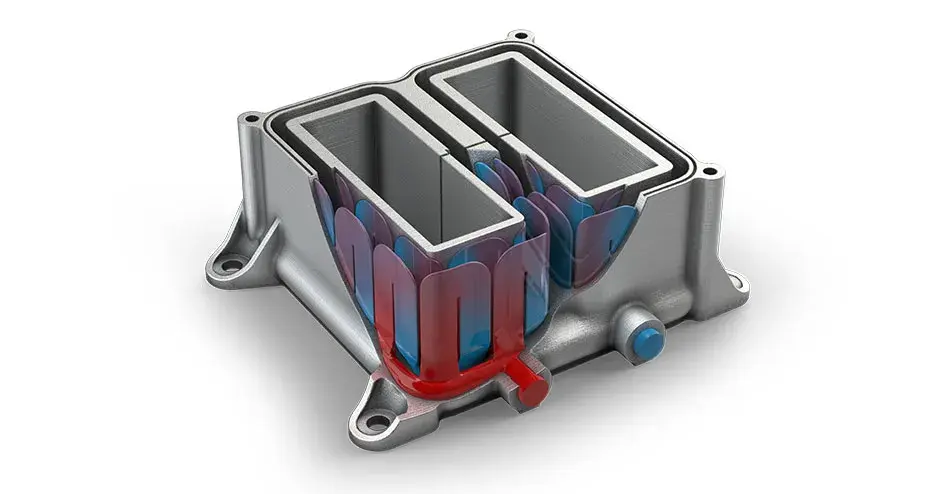

3DXpert

산업용 적층 제조를 위한 올인원 통합 소프트웨어