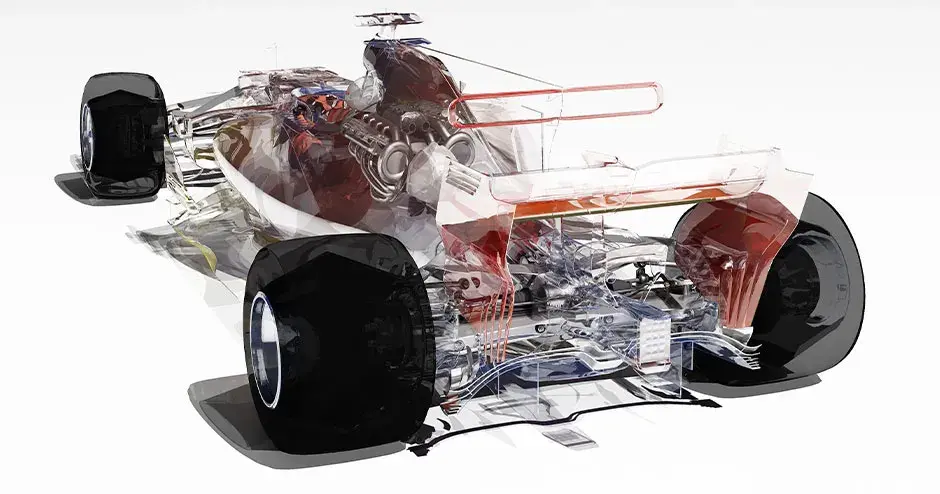

3D Systems 3D 프린팅 솔루션은 Renault Sport Formula One 팀이 SLA, SLS 및 직접 금속 3D 프린팅을 사용해 엔지니어링 문제를 해결하는 데 큰 역할을 하고 있습니다.

3D Systems 3D 프린팅 솔루션은 Renault Sport Formula One 팀이 SLA, SLS 및 직접 금속 3D 프린팅을 사용해 엔지니어링 문제를 해결하는 데 큰 역할을 하고 있습니다.

경주용 자동차는 다양한 하중이 작용하기 때문에 금속 조립 구조재를 설계하거나 개선할 기회가 매우 많습니다.

하지만 3D Systems의 첨단 금속 적층 제조 솔루션을 사용하면 전체 구성품 수가 줄어드는 경우가 많기 때문에 경주용 자동차에서 금속 부품의 중량 대비 강도를 더욱 효과적으로 제어할 수 있습니다. 또한 테스트 및 반복 속도를 높이는 데도 효과적이어서 우수한 성능의 경주용 자동차를 더욱 빠르게, 효율적으로 제작할 수 있습니다.

강도 높은 내부식성 알루미늄으로 티타늄보다 40% 가벼워 구조적 부품 제작 시 질량을 더욱 감소시키는 새로운 FIA 승인 Certified Scalmalloy (A)에 대해 자세히 알아보십시오.

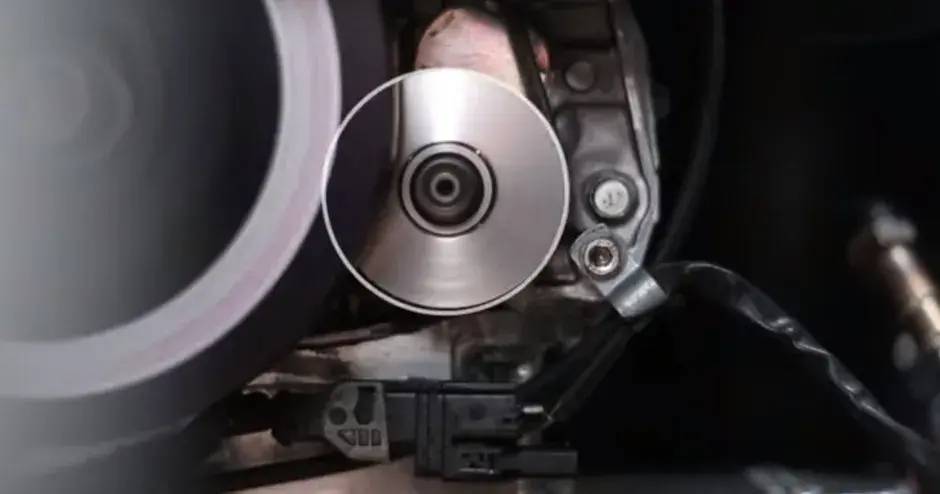

마운트, 로커 암 또는 하우징 모두에서 금속 적층 제조 기술이 다양한 구조적 요소 작업에 수많은 이점을 제공합니다. 적층 제조 기술에서는 디지털 접근 방식이 사용되기 때문에, 개별 맞춤형 도구 요건이 필요하지 않으며, 트랙 타임 가속화는 적층 제조 기술 사용의 일상적인 장점 중 하나일 뿐입니다.

고강도, 경량, 우수한 생체 적합성 - Gr5보다 산소 함량 낮음

내식성이 탁월한 고강도 알루미늄

산업용 적층 제조를 위한 올인원 통합 소프트웨어

통합 파우더 관리 기능의 강력한 고품질 금속 적층 제조

우수한 기계적 특성 및 열전도성

3D 프린터용 원격 진단 관리 소프트웨어