금속을 이용한 성능 개선

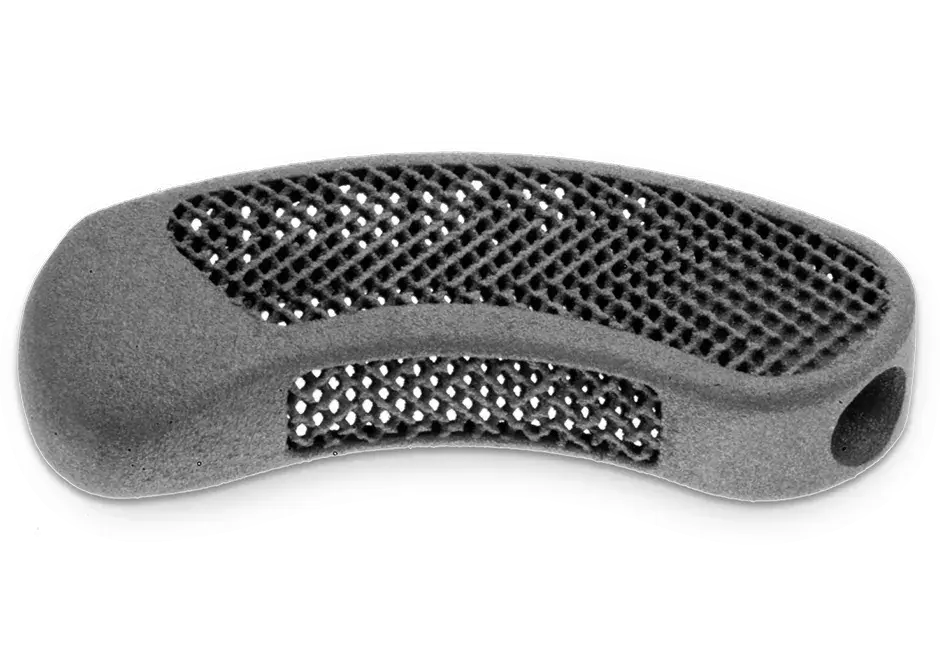

티타늄 합금

높은 강도와 낮은 중량, 그리고 우수한 생체 적합성은 티타늄 합금을 잘 설명하고 있는 특성입니다. 금속 3D 프린팅에서는 고반응성 티타늄 분말이 산소에 노출되지 않아 최종 부품 품질은 물론이고 총운영비용(TCO)에도 커다란 영향을 미칩니다. 진공 챔버는 전체 프린트 제작 과정에서 산소 노출량을 25ppm 미만으로 낮출 수 있는 구조가 되어야 합니다. 그래야만 부품 특성을 일관적으로 유지할 뿐만 아니라 분말을 거의 100% 사용할 수 있습니다.

LaserForm Ti Gr5 (A) 재료로 제작된 골내 성장 촉진용 체간 유합 기기.

스테인레스 스틸 합금

우수한 강도, 높은 연성, 내마모성, 내부식성으로 복잡한 금속 3D 프린트 부품에 적합합니다. 스테인레스 스틸 부품은 기존 제조 공정과 금속 적층 제조 공정의 통합으로 용접, CNC 가공, 스파크 침식 및 연마가 용이합니다. DMP/PBF/DMLS/SLM으로 생산된 스테인레스 스틸 부품은 일반적으로 기계 부품, 식품 안전 분야, 의료 기기, 수술 도구에 사용됩니다. 스틸 합금은 예비 부품 생산에 사용되는 경우도 많습니다. 이제는 철저한 개발과 테스트를 거친 프린트 파라미터에 따라 합금을 선택하십시오.

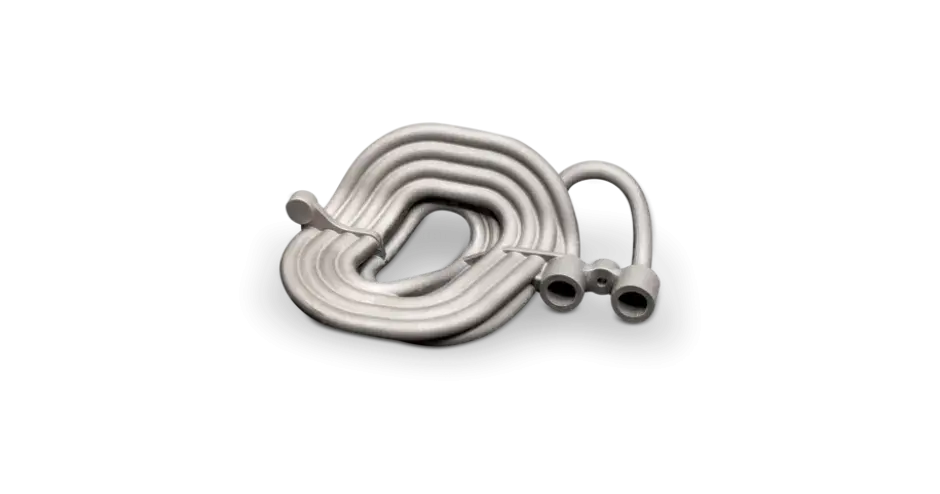

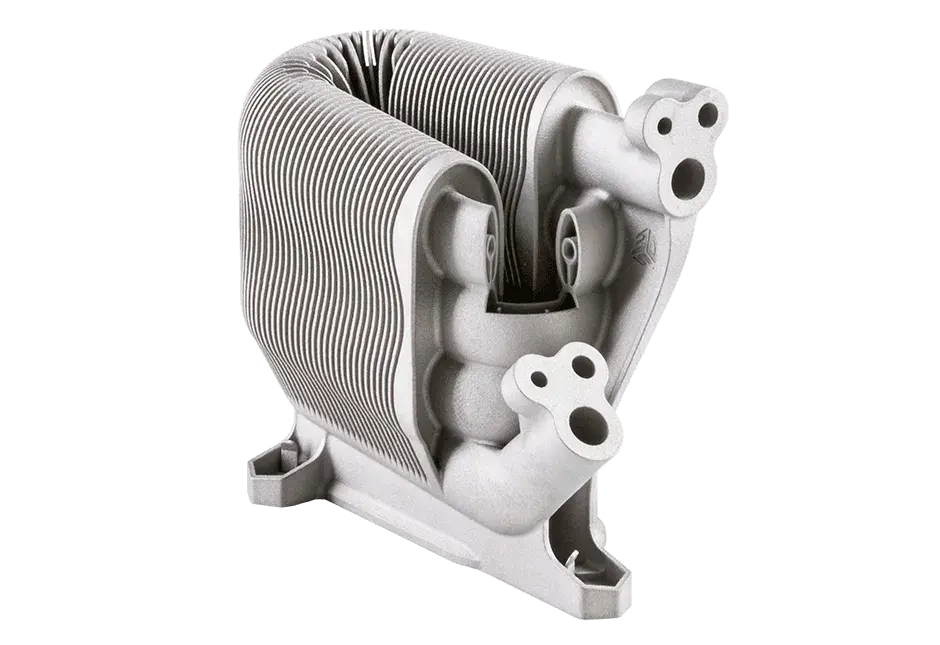

열전달 계수 개선을 위해 내부 형상 적응형 채널이 캡슐화된 라멜라 열 교환기.

마레이징 스틸 합금

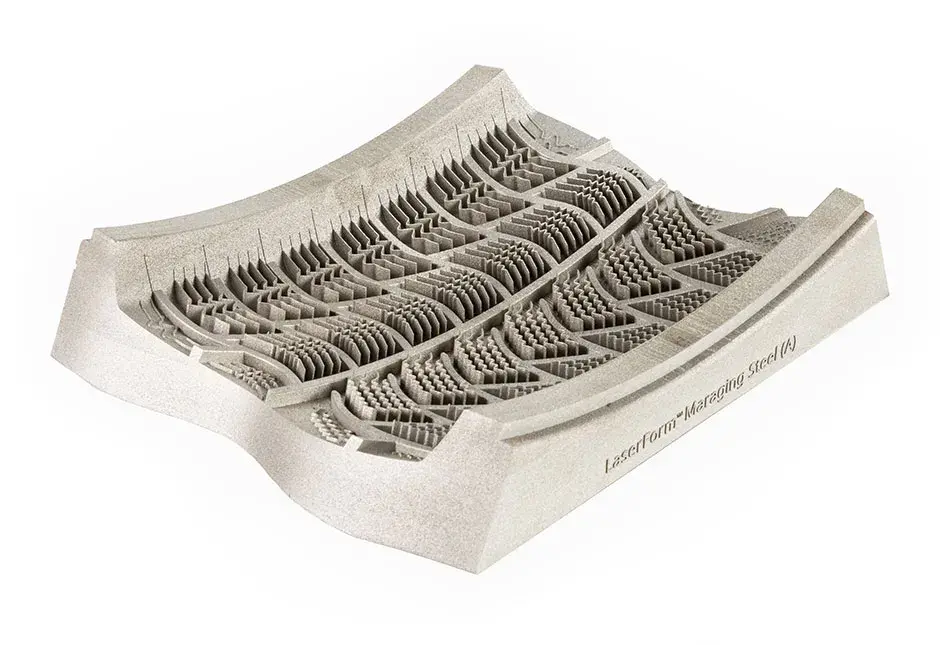

강도 및 경도가 높아야 하는 공구, 금형, 고성능 부품의 직접 생산에 적합한 순정 공구강(1.2709)입니다. 금속 3D 프린팅에서는 형상 적응형 냉각 채널을 직접 삽입하여 사출 성형 공구의 해드 관리를 개선할 뿐만 아니라 작업 주기가 짧아지고 공구 수명이 연장됩니다. 또한 후처리를 위한 용접성과 가공성이 우수하고 적층 기술과 기존 기술을 통합하여 총 비용을 절감하는 효과도 있습니다. 이제는 철저한 개발과 테스트를 거친 프린트 파라미터에 따라 사용하십시오.

LaserForm Maraging Steel(A)로 프린트된 타이어 금형 세그먼트 - 협소한 벽면, 까다로운 홈, 유로 벤트를 안정적으로 프린트

코발트 크롬 합금 – 산업 및 치과 용도에 적합

높은 내온도성이 요구되며 내부식성 및 내마모성이 우수한 산업용 부품에 사용됩니다. 또한 무게를 줄이거나 유체 흐름을 개선하거나, 터빈/엔진 구성품용 부품을 통합하는 데 적합할 뿐만 아니라 설계 및 시계 제조용 제품, 벽면이 얇거나 피처가 정밀한 부품, 내마모성과 내부식성이 필요한 기계 구성품에도 효과적입니다. 이제는 철저한 개발과 테스트를 거친 프린트 파라미터에 따라 사용하십시오.

이중 재료 기술을 적용하고 압력 손실을 줄인 연료 노즐.

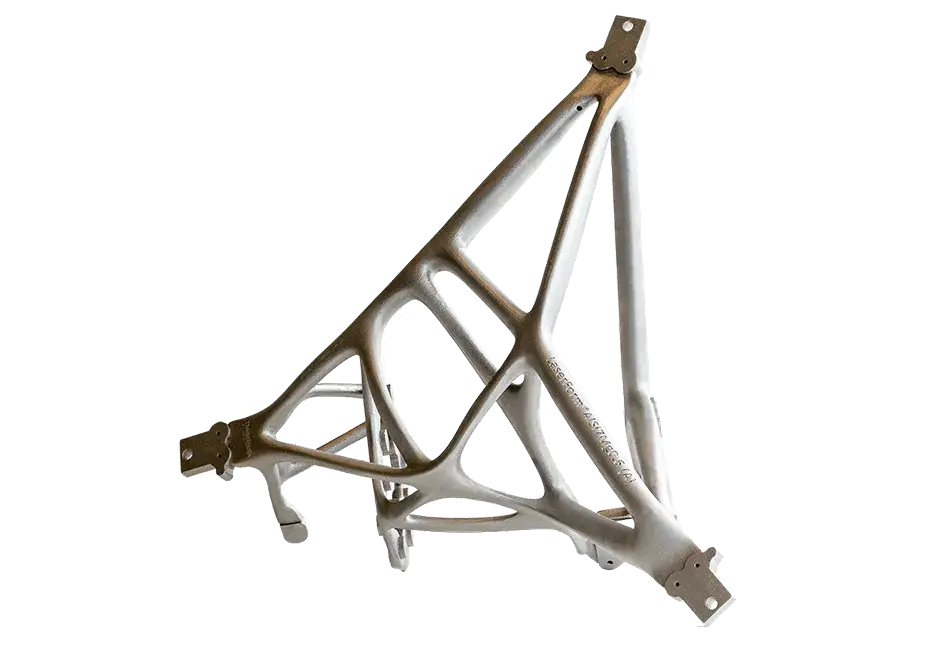

알루미늄 합금

부품 설계를 통해 무게를 줄일 수 있다는 점은 금속 3D 프린팅의 커다란 이점이기 때문에 알루미늄 합금은 자동차, 항공우주 및 기계 산업에서 무게는 가볍지만 높은 강도가 필요한 분야에 종종 사용됩니다. 금형 설계 같이 혁신적인 분야와 비열 교환기 분야에서는 알루미늄 합금의 높은 열 전도성을 이용합니다. 이제는 철저한 개발과 테스트를 거친 프린트 파라미터에 따라 사용하십시오.

정지궤도 통신 안테나 반사판을 장착하기 위해 위상적으로 최적화된 경량 브래킷.

니켈 초합금

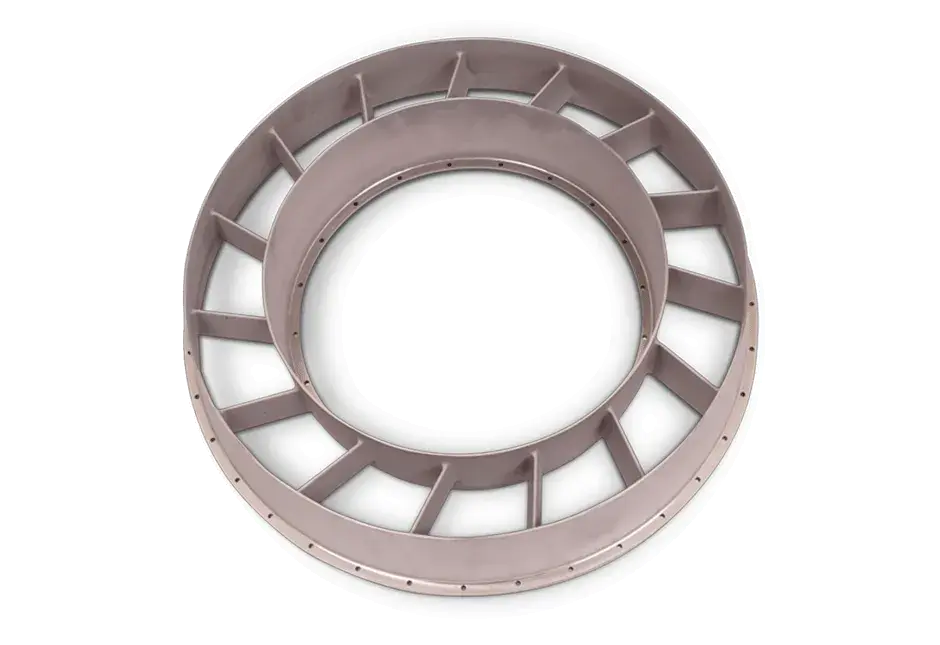

종종 고온/고강도 응용 분야에서 유체 흐름을 개선하기 위한 용도를 포함해 복잡한 부품에 사용됩니다. 금속 3D 프린팅에서 구현되는 소재 특성은 여러 주조 공정에서 보이는 소재 특성을 뛰어넘습니다. 따라서 가스 터빈 부품(IGT), 배기 시스템, 기계, 공정 산업 부품에 이상적입니다. 이제는 철저한 개발과 테스트를 거친 프린트 파라미터에 따라 사용하십시오.

DMP Factory 500에서 LaserForm®Ni718(A) 재료를 사용해 일체형으로 제작된 소형 Turbine Rear Vane(TRV).

금속 프린팅의 이점

"엑스레이 CT 검사를 실시한 결과 부품 밀도와 종합적인 표면 품질에서 깊은 인상을 받았습니다."— 폴 부스(Paul Booth), 영국 스테버니지에 위치한 Airbus Defence and Space의 RF 엔지니어