속도는 포뮬러 원(F1) 레이싱에 있어서 트랙 위에서나 트랙 밖에서도 가장 중요한 요소입니다. 3D Systems의 혁신적인 에그셸 몰딩 솔루션을 활용한 BWT Alpine F1 Team은 실리콘 및 폴리우레탄 부품 개발에서 비교 불가능한 혁신과 빠른 속도에 필요한 생산 속도와 품질, 유연함을 얻을 수 있었습니다.

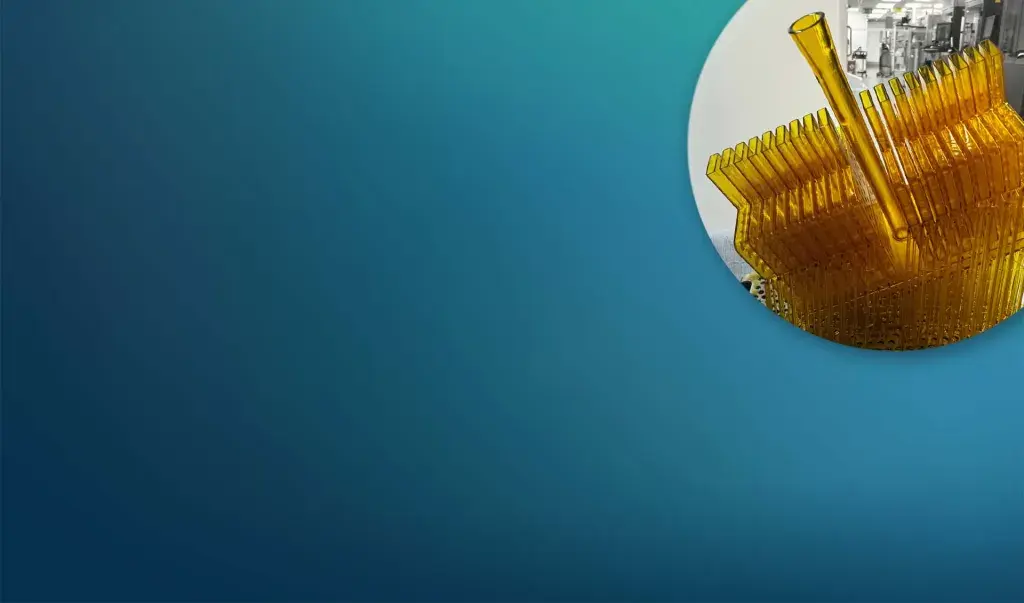

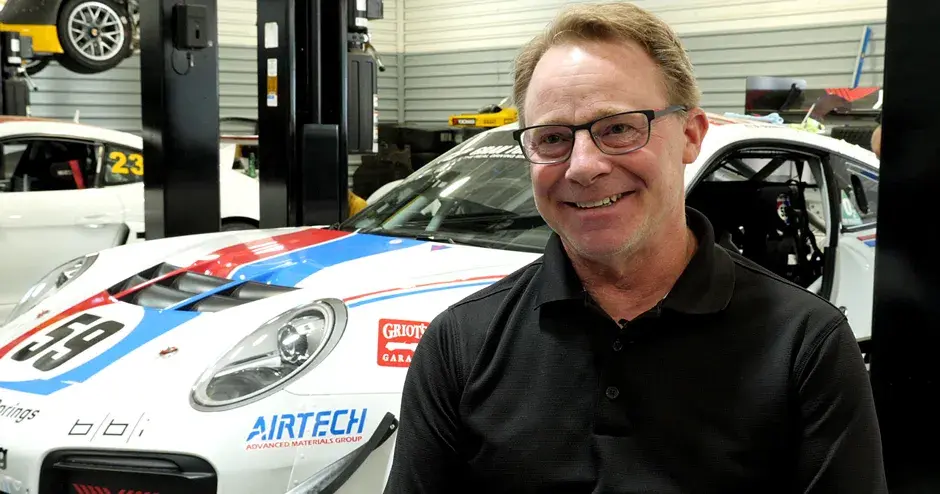

"Figure 4 에그셸 몰딩 솔루션을 활용한 덕분에 이전엔 상상도 못한 일들을 경험합니다. 저는 이렇게 많은 부품을 이렇게 많은 실리콘 및 PU 소재를 사용해 이렇게 놀라운 속도로 생산할 수 있는 다른 방법을 상상할 수 없습니다."

- Pat Warner, BWT Alpine F1 팀의 첨단 디지털 제조 이사

도전 과제

풍동 터널 및 차량용 분야를 위한 성형 탄성중합체 고속 생산

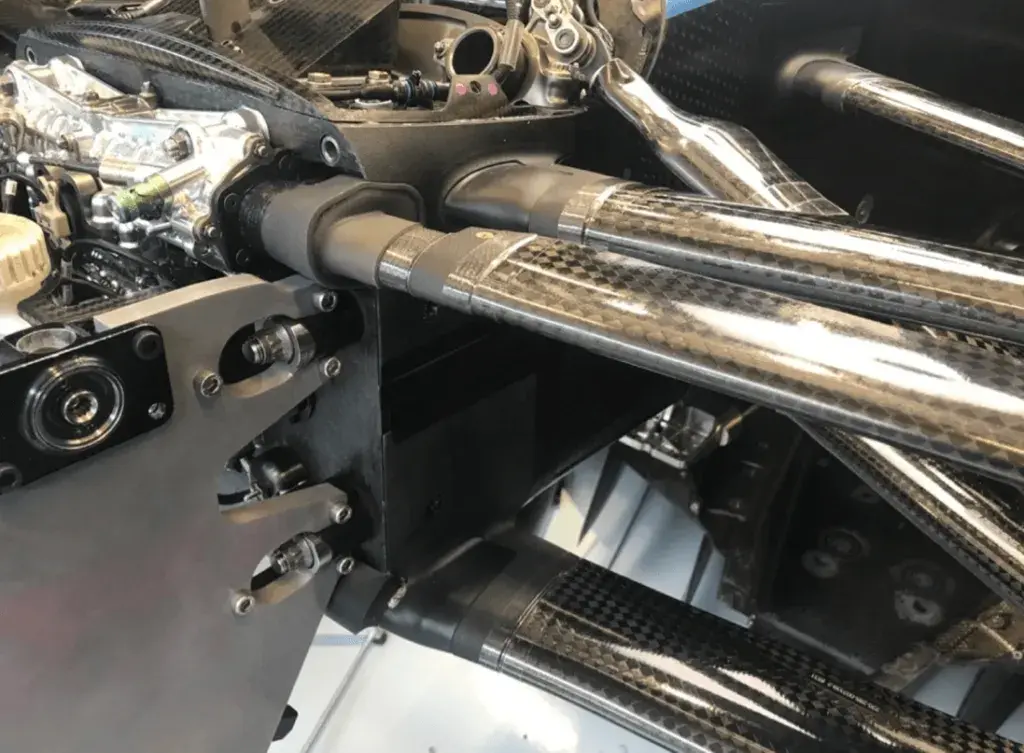

실리콘 및 폴리우레탄 부품 성형을 위한 기존 툴링 방식은 시간이 소요되어 F1 개발에서는 고려되지 않는 경우가 많았습니다. 다음 레이싱 세션까지 몇 개월밖에 되지 않고 일 년 내내 혁신을 추진해야 하는 상황에서 빠른 속도와 테스트, 반복은 그 무엇보다 중요합니다. 트랙과 풍동 터널의 혹독한 환경을 고려하면 부품 성능을 양보할 수도 없습니다.

솔루션

01 개발 및 제조 시간 단축

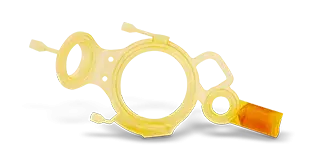

3D Systems의 에그셸 몰딩용 Figure 4 솔루션 덕분에 BWT Alpine F1 Team은 다양한 고품질 성형 실리콘 및 폴리우레탄 부품을 기록적인 속도로 생산하여 기존 성형 소재를 활용한 일회용 반복 사용 부품에 전례 없는 접근성을 제공합니다. 단순한 워크플로는 포뮬러 원의 공격적인 속도에 뒤쳐지지 않아 팀에 엄청난 자산이 됩니다. 예를 들어 기존의 금속 툴링이나 진공 주조 방식이라면 며칠 또는 몇 주나 걸리던 주조 그로밋 또는 씰도 이제 Figure 4를 사용해 당일 내 공급 가능합니다.

BWT Alpine F1 Team은 차량 사용 부품 및 테스트를 위한 여러 주조 툴을 Figure 4® Modular 3D 프린터로 하루에도 여러 빌드를 실행합니다. BWT Alpine F1 Team의 첨단 디지털 제조 이사인 Pat Warner는 대부분의 3D 인쇄 에그셸 금형 인쇄에 걸리는 시간이 90분이며, 아무리 큰 빌드도 3시간이 소요된다고 예상합니다.

02 여러 응용 분야에 사용할 수 있는 유연성

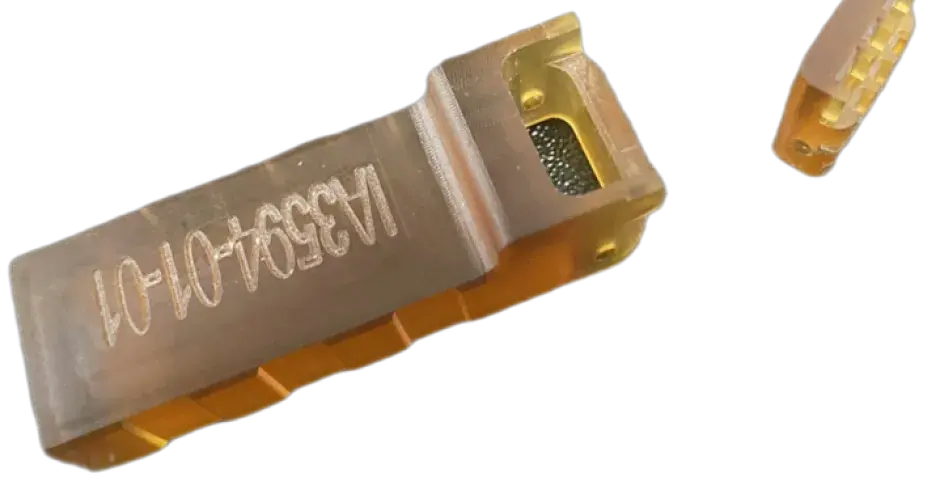

Figure 4 에그셸 금형 공정을 활용한 팀의 생산성은 당일 부품 생산을 넘어 다양한 분야까지 확대됩니다. 이 공정은 3D Systems의 Figure 4® EGGSHELL-AMB 10 소재를 활용하는데, 이 소재는 실리콘 및 폴리우레탄은 물론 금속 및 세라믹 같은 다른 소재까지 다양한 소재로 최종 부품을 공급할 수 있는 유연함을 제공하는 희생 제조 툴링을 위한 공정 최적화 소재입니다. Figure 4 EGGSHELL-AMB 10은 고온 고압 사출을 견뎌내며 주조 후에는 간단히 부서지도록 특별히 설계된 경화 플라스틱입니다.

Warner는 이러한 유연성이 큰 이점이 되었다고 말합니다. "우리가 사용하는 소재는 다양한데, 이 모든 소재를 당일 내에 다 사용할 수 있습니다." 덕분에 팀은 강성, 연신률, 색상 및 기타 특성이 다양한 여러 응용 분야를 살펴볼 수 있습니다. "이렇게 많은 부품을 생산할 수 있는 다른 방법은 상상도 못하겠습니다"라고 Warner는 발합니다. 현재 3D Systems의 에그셸 금형 솔루션을 활용하는 대부분의 응용 분야는 그로밋, 씰 및 개스킷 종류로서, 이들 부품은 차량 전체적으로 사용됩니다.

03 간단한 워크플로

파일을 인쇄로 전송하며 시작하는 CAD에서 주조까지의 간단한 워크플로는 폴리머 3D 프린팅을 위한 올인원 소프트웨어인 3D Sprint® 내에서 이뤄집니다. 이 소프트웨어의 강력한 도구 세트에는 서포트 추가 및 인쇄 프로세스 관리를 위한 옵션도 포함됩니다. BWT Alpine F1 Team은 인쇄 후 주조 셸을 후처리하는데, 여기에는 부품 세척, LC-3DPrint Box 후경화 유닛을 활용한 후경화 등이 포함됩니다. 이 공정은 약 2시간이 소요되며 그 중 대부분은 90분의 개입 없는 후경화 시간입니다.

UV 후경화 후 BWT Alpine F1 Team은 3D 인쇄 주조 셸을 화학 이형제로 코팅하여 셸에 폴리우레탄 또는 실리콘 주입 준비를 완료합니다. 경화 시간은 사용된 소재에 따라 다르며 10분에서 24시간까지 소요될 수 있습니다.

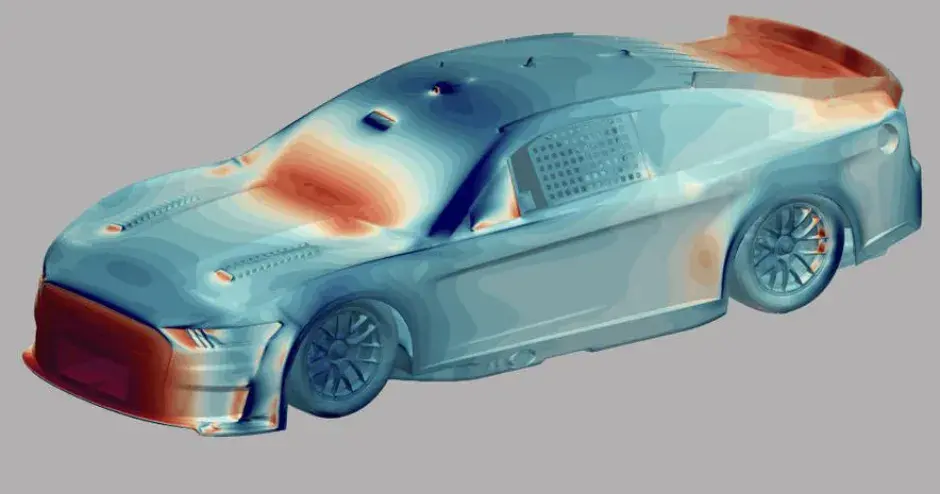

04 혹독한 환경에서의 성능

포뮬러 원 부품에 요구되는 성능은 매우 엄격합니다. 레이스는 최대 2시간이 소요되며, 레이스 내내 차량은 급격한 온도 변화, 강력한 진동 및 인정사정 없는 힘에 노출됩니다. "이전에 본 적 없는 부품을 사용하기에는 끔찍한 환경입니다"라고 Warner는 말합니다. "우리는 항상 완벽을 추구합니다. 모든 부품이 정해진 동작을 수행하도록 보장하는 것이 저희의 일입니다." 3D Systems의 에그셸 금형 솔루션으로 생산된 부품은 이러한 높은 성능 기준을 만족합니다. Warner는 이렇게 생산된 부품의 표면 품질이 매우 우수하다며, 이는 특히 공기 역학적 부품에 매우 중요하다고 말합니다. 고품질 고성능 부품을 빠르게 생산함으로써 이제 팀은 과거 F1의 혹독한 시간적 한계로 인해 우선 순위가 낮았던 부품을 수정할 수 있게 되었습니다.