고객 요건

빠르고 지속적인 자동차 개발을 통한 성능 개선을 촉진합니다.

해결 방안

3D Systems에서 검증된 광조형(SLA) 장비와 선택 레이저 소결법(SLS) 장비를 동급 최고의 소재와 함께 사용하여 빠른 속도와 높은 품질 및 처리량을 보장하는 3D 프린팅을 구현합니다.

결과

- 매일 100~150개의 부품 세트 프린트

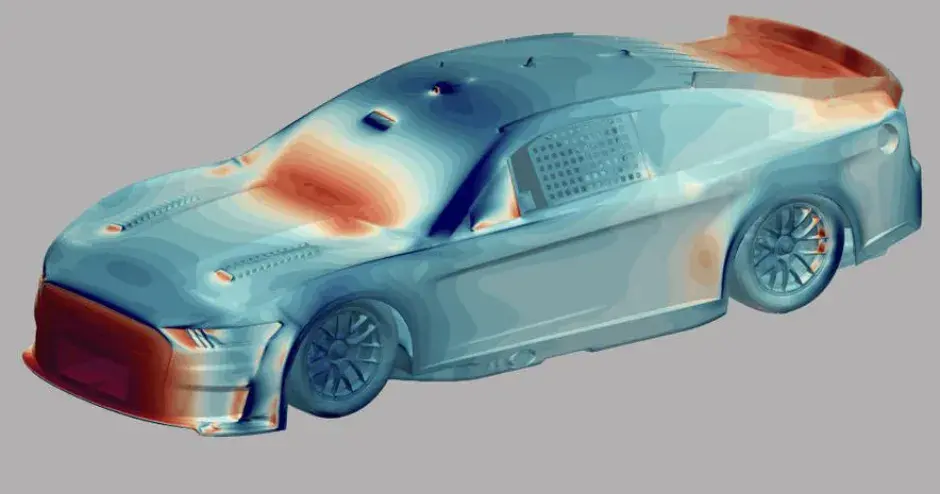

- 높은 속도와 처리량, 그리고 테스트 부품의 정확도로 공기역학 개발 주기의 생산성을 높여 테스트 시간 조정 최적화

- 복잡한 소량 생산 부품 및 툴링을 비용 효율적으로 생산

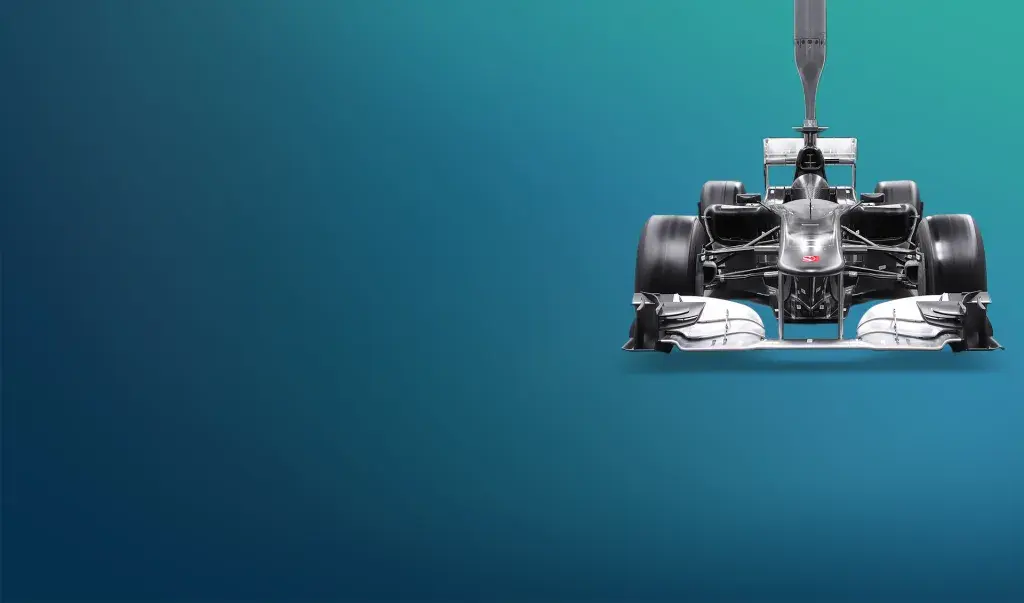

Sauber Motorsports AG는 3D Systems 솔루션과 장기적인 파트너십을 통해 수요가 높은 풍동 테스트를 지원할 목적으로 생산성이 높은 공장을 내부에 건설했습니다. 높은 처리량을 자랑하는 3D Systems 장비 및 솔루션 전문성에 동급 최고의 소재까지 결합되면서 Sauber는 공기역할 모델을 반복해서 테스트하는 데 필요한 고품질 부품을 얻을 수 있었습니다.

공장 수준의 처리량을 통해 지속적인 개발 촉진

Sauber에서 일어나는 혁신의 속도는 수그러들 기미가 보이지 않습니다. Sauber Engineering은 빠른 자동차 개발 속도를 극대화할 목적으로 적층 제조 머신 파크에 투자하여 현재 유럽 최대 규모를 자랑하고 있습니다. 이곳에는 3D Systems 3D 프린터에서 검증된 처리량, 품질, 정확도 그리고 최고의 소재들 덕분에 다양한 기술이 적용된 3D Systems 장비 15대가 설치되어 있습니다.

Sauber Engineering에서 기술혁신 이사를 맡고 있는 Christoph Hansen에 따르면 적층 제조는 기존 제조 방식과 비교했을 때 부품에 대한 접근 속도가 더욱 빠르다는 점에서 모든 Formula One 팀들에게 반드시 필요한 기술입니다. Hansen은 "탄소 섬유로 제품 하나를 개발하려고 해도 부품 하나를 만드는 데 몇 주까지도 걸릴 수 있습니다. 성능 개선에 필요하더라도 기존 방식이라면 품질 높은 부품을 현재 생산 시간에 맞춰 만드는 일은 불가능에 가깝습니다."라고 말했습니다.

Hansen은 이러한 속도 요건 때문에 3D 프린팅 파트너를 선택할 때 가장 중요하게 생각하는 요소가 리드 타임이지만 이게 다가 아니라면서 이렇게 덧붙였습니다. "개발 경쟁에서 뒤쳐지지 않으려면 더욱 많은 옵션이 필요하지만 최대한 많은 부품을 빠르게 만들어낸다고 해서 끝나는 것은 아닙니다. 테스트를 통해 정확도까지 유지해야 합니다."

동급 최고의 소재를 통해 품질 높은 결과 보장

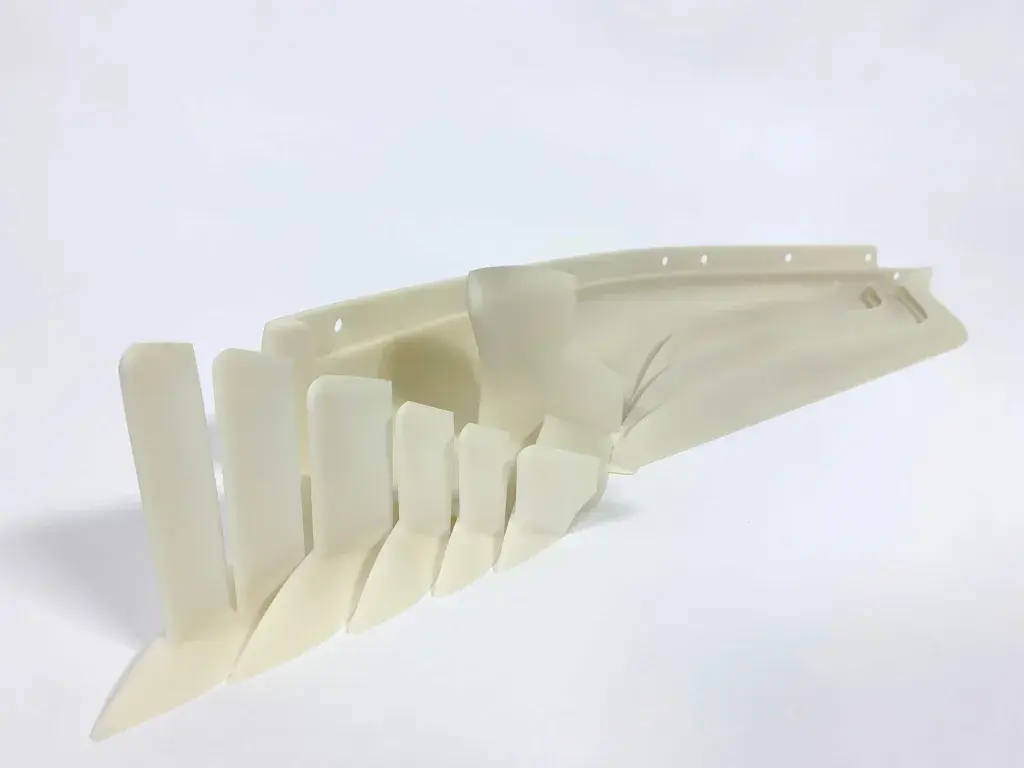

테스트 결과에 대한 신뢰도를 최대한 높이려면 최고의 소재가 필요합니다. Sauber Group은 부품 강성과 표면 마감 처리가 매우 중요합니다. Sauber Engineering은 3D Systems 장비를 사용하여 매일 3D 프린팅 부품 세트를 평균 100~150개 생산합니다. 이중 80~90%에서는 풍동 테스트용 SLA 부품으로 프린트할 때 다음과 같은 Accura® SLA 소재를 사용합니다.

-

Accura® HPC 소재, 빠른 속도와 높은 강성을 고려해 설계된 복잡 소재

-

Accura® Bluestone 소재, 안정적인 고강성 부품을 위한 복합 소재

-

Accura® Xtreme 소재, 인성이 매우 우수한 회색 플라스틱

이렇게 높은 1일 부품 생산량에 Accura 소재에 대한 Sauber Motorsport의 신뢰가 더해지면서, 팀은 발전하고 궁극적으로 성공할 수 있었습니다. "주기를 진행할 때마다 개선점을 찾아내고 있습니다." Sauber Motorsport의 Aero Design 대표인 Reto Trachsel은 이렇게 말합니다. "50 주기가 진행되면 커다란 변화가 있을 것입니다. 부품 생산 속도가 빠를수록 개발 주기가 빨라지고, 그에 따라 공기역학 분야에서 더 큰 발전을 이룰 수 있습니다.”

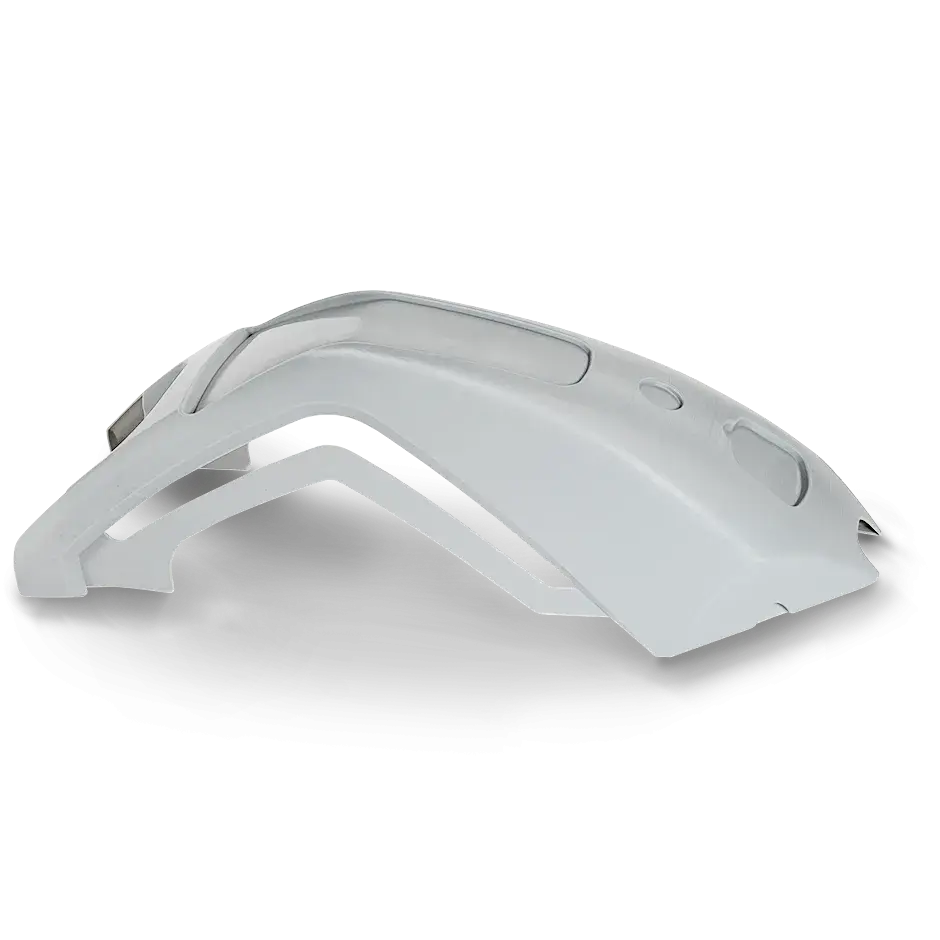

품질이 검증된 장비

Sauber Engineering은 3D Systems ProX® 800 프린터 를 사용해 SLA 부품을 생산합니다. 이 대형 SLA 프린터는 최대 제작 치수 용량이 650mm x 750mm x 550mm(25.6 x 29.5 x 21.65 인치)이며 높은 정확도와 정밀도를 제공합니다. ProX 800은 레이어마다 두 가지 레이저 스폿 크기를 사용하기 때문에 세부적인 기능 저하 없이 높은 프린트 속도를 유지합니다.

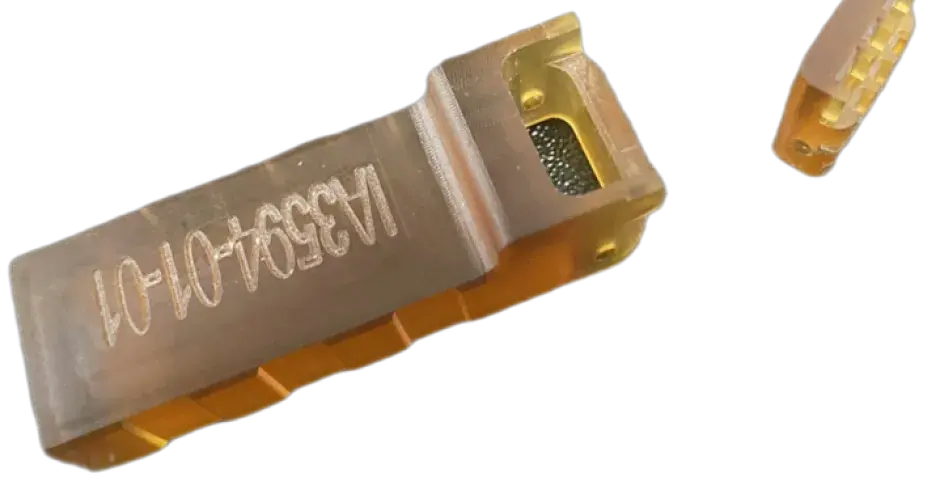

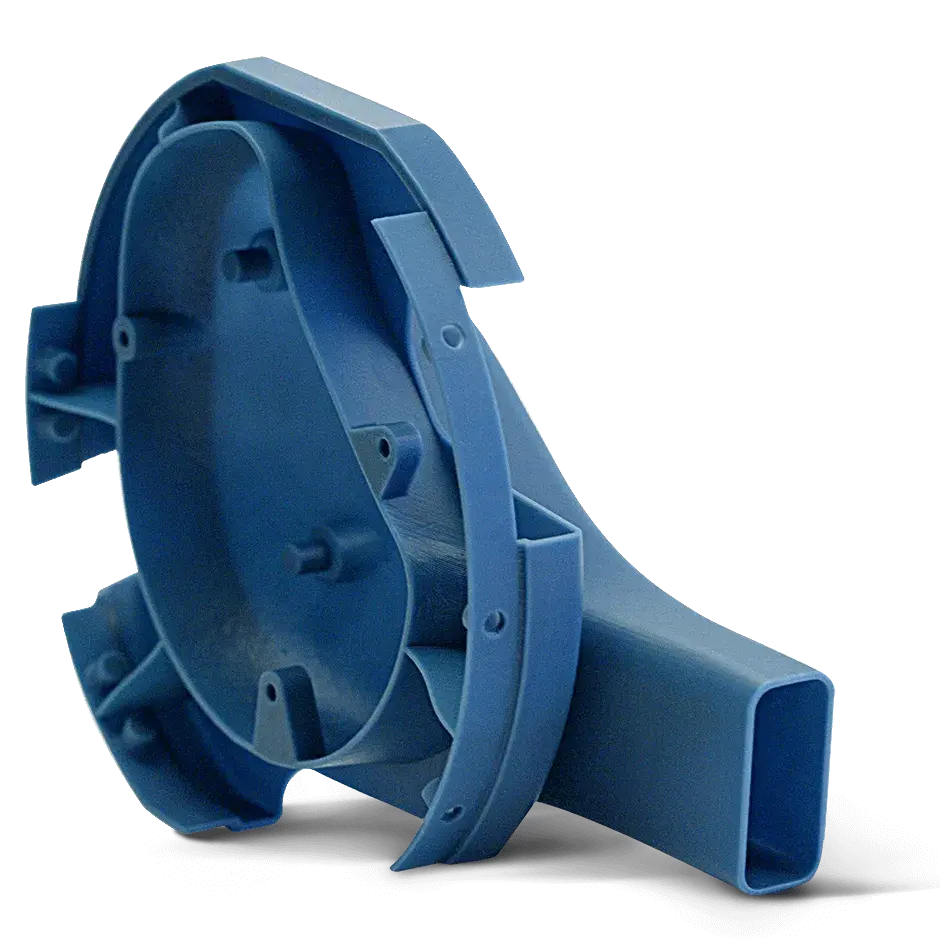

Sauber Engineering은 풍동 테스트용 부품 외에도 탄소 섬유 툴링을 생산할 때 SLA를, 그 밖에 여러 가지 지그 및 툴링부터 소량 생산되는 자동차용 최종 사용 제품에 이르기까지 다양한 목적으로 SLS를 사용합니다. 또한 덕트, 퓨즈 박스, 피트 스톱 장비 같은 소량 생산 부품의 경우에는 SLS에서 제공되는 편의성, 복잡성 및 경제성을 서로 조합한 기준에 따라 적층 제조를 사용해 최종 사용 제품을 생산하며, 이때 사용되는 소재는 자체 개발한 탄소 강화 SLS 소재입니다.

Hansen에 따르면 이 장비를 결정적으로 선택할 수 있었던 이유는 3D Systems의 SLS 장비 구조에 있었습니다. 3D Systems의 SLS 장비는 와이퍼를 사용하지 않고 소재 레이어를 연이어 적층하는 롤러 메커니즘을 사용하기 때문입니다. 롤러 메커니즘은 소재 레이어를 완전히 평활하고 평탄하게 적층하는 반면 와이퍼 메커니즘은 소재를 교반하여 간혹 시스템 충돌을 일으키는 원인이 될 수 있습니다. 3D Systems의 롤러 방식은 파우더를 압착하여 레이어를 균일하게 유지하기 때문에 부품 강도가 증가합니다.

멈추지 않는 생산성을 통한 혁신 가속화

경쟁이 치열한 Formula One 산업에서는 엄격한 규정 속에서도 지치지 않고 계속해서 발전하는 것이 쉽지 않습니다. Sauber Engineering은 3D Systems의 검증된 기술을 사용해 능력을 극대화하여 이러한 문제를 극복하고 있습니다. 내부 공장에 3D Systems의 장비를 설치함으로써, Sauber Engineering은 늘어난 처리량으로 생산성을 높이고, 품질 높은 부품을 생산하고, 동급 최고의 소재를 선택하여 개발 속도를 높이는 데 더욱 박차를 가하고 있습니다. Sauber Engineering은 모터스포츠에서 적층 제조를 통해 얻은 전문 지식을 바탕으로, 다양한 산업 분야의 고객에게 부품 제조를 제공합니다.