선도적인 보청기 회사인 WS Audiology는 덴마크 린지 현장에서 생산 등급 집게, 고정 장치 및 원형 제작의 3D 프린팅을 통해 사출 성형 제조 공정의 품질과 기능을 향상시키기 위해 3D Systems의 Figure 4 고속 3D 프린팅 솔루션을 채택했습니다. 보청기 쉘 제조에서 3D 프린팅의 선구자인 WS Audiology는 솔루션의 주요 장점으로 Figure 4의 품질, 성능 및 소재 다양성을 인용하며, 다양한 제조 라인 및 제품 개발 과제를 해결하기 위해 3D 프린팅의 사용을 확대했습니다.

"우리는 Figure 4가 출력 품질, 생산 성능 및 소재의 [범위] 면에서 적절한 자격을 갖추고 있음을 일찍이 알아보았습니다."

- Henry Frederiksen, 공구 세공 설계자, WS Audiology

도전 과제

소형 부품 운송의 품질 및 기능 향상

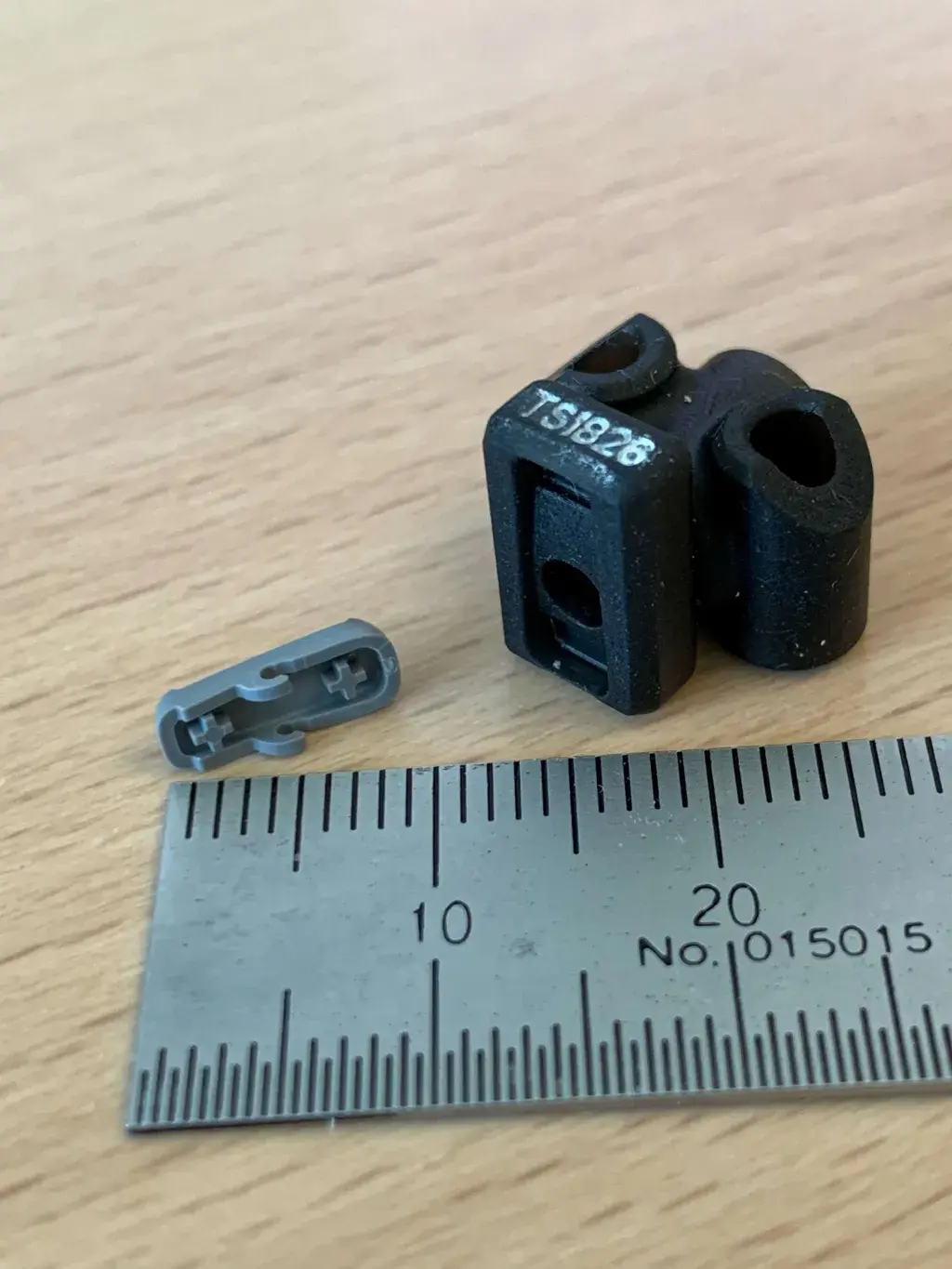

WS Audiology의 Widex 브랜드 보청기 내에는 여러 다양한 사출 성형된 부품이 있습니다. 이러한 부품에는 각 보청기 안에 장착된 인케이싱, 접촉품 및 전자제품용 블록이 포함되며, 이들 중 일부는 8mm x 3mm 정도로 작습니다. 이러한 부품의 크기로 인해, 이 범주의 부품은 수동 취급보다는 로봇 취급이 요구되며, 대형 부품에는 흡입 컵, 소형 부품에는 금속 집게가 수반됩니다. 그러나 이러한 취급 방식에는 단점이 있습니다. 흡입 컵은 부품을 적절히 배향하는 데 어려움이 따르며 이로 인해 그립의 손실이 초래되며 금속 기반의 집게는 제조 리드 타임이 길어질 뿐만 아니라 부품에 흔적을 남기기 쉽습니다.

솔루션

01 고정밀 3D 프린팅

WS Audiology는 상당히 높은 품질의 최종 제품과 8배의 생산성 증가를 포함하는 보청기 쉘을 제조하기 위해 3D 프린팅 사용의 몇 가지 주요 이점을 경험했습니다. 이러한 기술의 성공에 따라, 워크플로 운송 문제를 해결하기 위해 회사의 3D 프린팅 응용 분야를 확장하려는 결정은 쉽게 내려졌습니다.

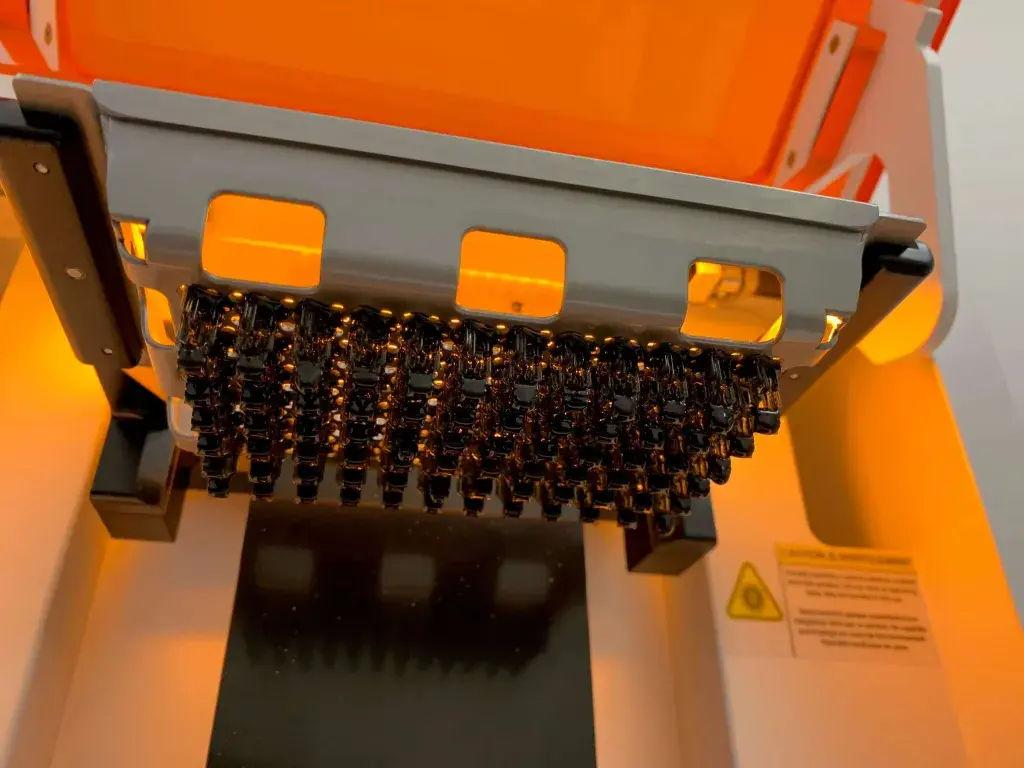

3D Systems의 Figure 4 솔루션은 비접촉 박막을 사용하여 높은 정확도 및 놀라운 세부 정보 충실도를 초고속 프린트 속도와 결합하는 투영 기반 적층 제조 기술입니다. WS Audiology는 산업 등급의 내구성, 서비스 및 지원과 함께 속도, 품질 및 정확성은 물론 강화된 응용 분야 다목적성을 위한 빠른 재료 전환을 제공하는 저렴한 다목적 솔루션인 Figure 4® Standalone을 사용합니다.

02 신속한 설계 반복

이 작업은 WS Audiology의 공구 세공 부서에 할당되었습니다. 공구 세공 설계자인 Henry Federiksen에 따르면, Figure 4로 이 프로젝트를 맡은 덕분에 많은 자신감을 얻었고 솔루션의 속도로 인해 짧은 기간 내에 더 많은 부품을 생산, 테스트, 확인할 수 있게 되었습니다.

03 생산 속도

Figure 4 솔루션 사용 시의 주요 이점은 공구 세공 없이 부품을 생산할 수 있다는 점입니다. WS Audiology는 디지털 파일에서 물리적 부품으로 직접 이동할 수 있어 일반적인 공정에서 상당한 시간을 감소시킬 수 있습니다. Frederiksen에 따르면 3D 프린팅 집게는 일반적으로 하루나 이틀이면 사용할 수 있어, 사출 성형 부서의 많은 고객들이 만족해 한다고 합니다.

"현재의 생산량은 매년 약 200개의 집게, 100개의 지그와 고정장치, 500개 이상의 원형 제작이므로 우리는 투자를 잘 활용하고 있습니다."

- Henry Frederiksen, 공구 세공 설계자, WS Audiology

04 제품 생산용 소재

WS Audiology의 생산성 공구 세공 응용 분야의 경우에는 Figure 4 PRO-BLK 10 및 Figure 4 RUBBER-65A BLK를 활용하고 있습니다. 장기간 사용을 위해 설계된 (ASTM 테스트 방법에 따라 실외 부품의 경우 최대 1.5년, 실내 부품의 경우 최대 8년) 소재 화학과 더불어, Figure 4 플랫폼에서 사용할 수 있는 소재의 범위로 인해 소재 특성의 다양성이 더 큰 광범위한 응용 분야를 다룰 수 있습니다. Figure 4 PRO-BLK 10은 생산 등급의 경질 소재이며 Figure 4 RUBBER-65A는 Shore 65A 경도 및 높은 연신율의 중간 인열 강도의 생산 등급 고무입니다.