안녕하세요 3D 시스템즈입니다.

항공우주나 모터스포츠 분야에서 가볍고 튼튼한 복합재료는 꿈의 소재로 불립니다.

하지만 복잡한 구조를 가진 부품을 만들 때마다 뒤따르는 까다로운 성형 공정과 높은 비용은 늘 큰 숙제였습니다.

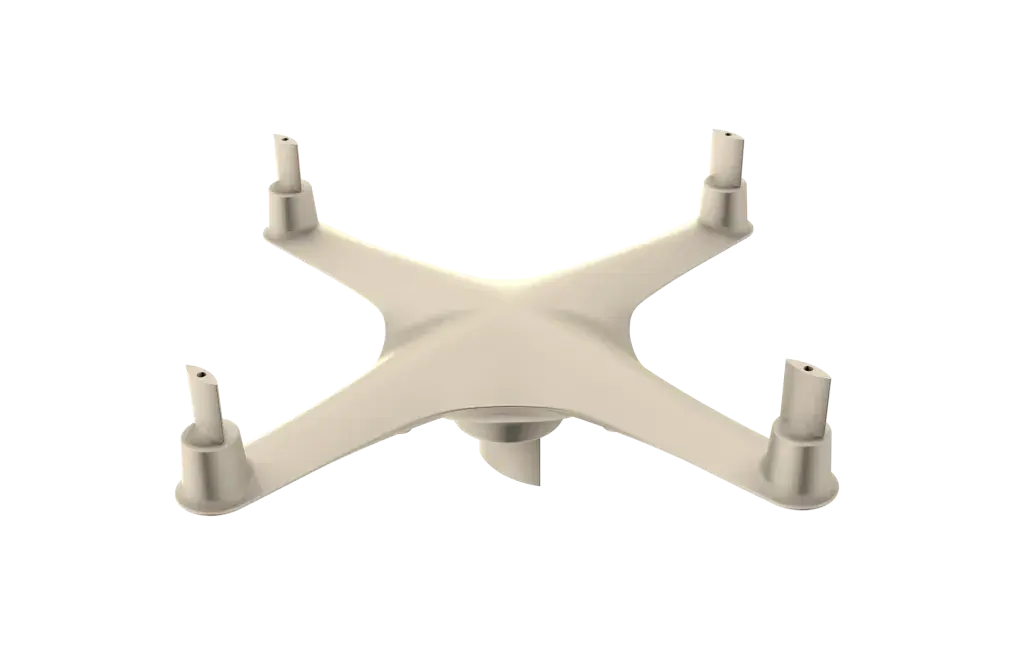

오늘은 1m급 대형 드론 제작 사례를 통해, 복합재료 공정의 새로운 패러다임을 제시하는 3D 시스템즈의 독보적인 적층 제조 기술력을 살펴보겠습니다.

1. 드론 내부 맨드릴 공정

드론의 구불구불한 튜브나 복잡한 덕트 내부를 정밀하게 성형하기 위해서는 형태를 지지해 줄 뼈대인 맨드릴(내부 성형 틀)이 필수적입니다.

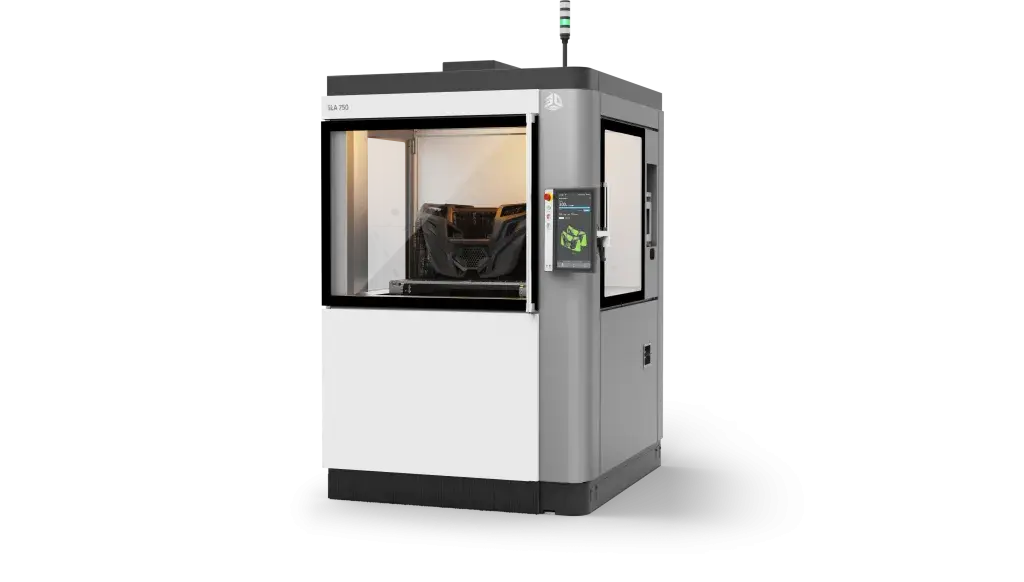

기존에는 성형 후 이 틀을 제거하는 과정이 매우 까다로웠으나, 3D Systems는 SLA 750 프린터와 Accura AMX Durable Natural 소재를 통해 이 난제를 해결했습니다.

Accura AMX Durable Natural 소재는 실온에서 탄소 섬유를 단단히 지지할 만큼 견고하지만, 약 60°C의 열을 가하면 고무처럼 유연해지는 마법 같은 특성을 가집니다.

덕분에 복잡한 곡선 구조라도 내부 틀을 부수지 않고 단 한 번에 쑥 뽑아낼 수 있어 전체 공정 시간을 획기적으로 단축합니다.

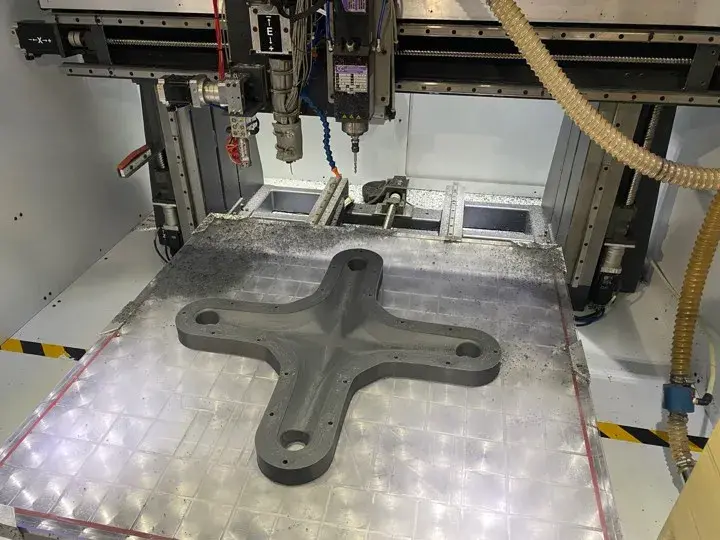

2. 대형 드론 몰드 제작

드론의 본체나 날개처럼 부피가 큰 외장 부품용 몰드를 제작할 때는 시간과 비용이 가장 큰 걸림돌이 됩니다.

3D Systems는 Titan EXT 장비의 하이브리드 방식을 투입하여 이 문제를 경제적으로 풀었습니다.

값비싼 필라멘트 대신 산업용 펠릿 재료를 사용하여 재료비를 기존 대비 최대 10배까지 절감했으며, 탄소 섬유로 보강된 고내열성 울템(PEI) 소재를 빠르게 쌓아 올린 뒤 동일 장비에서 즉시 정밀 가공(CNC)을 진행했습니다.

이러한 적층과 감산 방식의 결합은 몇 주가 소요되던 대형 몰드 제작 기간을 단 며칠로 줄이는 동시에 수준 높은 표면 품질과 치수 정밀도를 확보합니다.

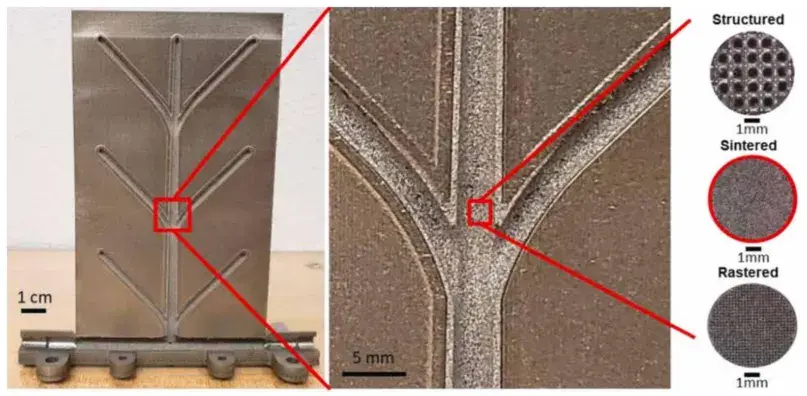

3. 탄소섬유 성형 및 탈거 공정

준비된 맨드릴과 외장 몰드는 실제 탄소섬유 부품을 만드는 성형 공정에 투입됩니다.

프리프레그(Prepreg)를 금형 위에 적층한 뒤, 진공 백킹과 고압 가열 과정을 거쳐 고강도 부품을 제작합니다.

이때 앞서 제작된 맨드릴을 기반으로 탄소섬유를 적층하고, Titan EXT로 출력된 외장 몰드를 활용해 프레스 및 경화 과정을 거칩니다.

성형 완료 후 내부 맨드릴을 60°C로 가열하면 소재가 유연해지며 복잡한 드론 구조물 내부에서 성형틀만 손쉽게 분리됩니다. 이는 수작업으로 가공하기 어려운 형상을 가장 효율적으로 완성하는 핵심 공정입니다.

4. 드론 정밀 기능 부품 제작

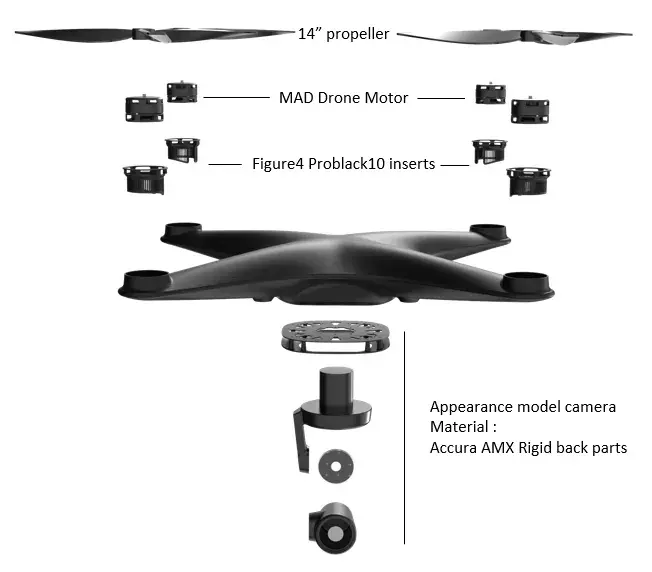

1m급 대형 드론이 안정적으로 비행하기 위해서는 모터 마운트나 프로펠러, 카메라 장착부와 같이 높은 정밀도가 요구되는 핵심 부품들이 완벽하게 맞물려야 합니다.

3D Systems는 Figure 4와 SLA 750 솔루션을 활용하여 14인치 프로펠러와 정밀 인서트 부품들을 구현했습니다.

각 파트의 특성에 최적화된 고성능 소재를 선택함으로써 부품 간의 결합력을 극대화했으며, 이는 단순히 성능 향상을 넘어 불필요한 공정 단계를 제거하여 전체 제작 비용을 낮추는 실질적인 결과로 이어졌습니다.

Figure 4 및 SLA 장비를 활용한 정밀 기능 부품 제작

이번 드론 제작 제작을 통해 3D 프린팅의 적층 제조 방식으로 실제 산업용 복합재료 공정에 직접 투입될 수 있음을 증명하였습니다.

복잡한 설계를 현실로 구현하면서도 더 빠르고 경제적인 제조 환경을 고민하고 계신다면, 3D Systems의 통합 적층 제조 솔루션이 그 완벽한 해답입니다!