사우스캐롤라이나주 ROCK HILL, 2025년 6월 3일 – 오늘, 3D Systems (NYSE: DDD)는 펜실베이니아 주립대와 애리조나 주립대 연구진과 함께, NASA(미국 항공 우주국)의 후원을 받는 두 개의 공동 프로젝트를 진행 중이라고 발표했습니다. 이번 프로젝트는 기존의 열 제어 방식에 대한 획기적인 대안을 개발하기 위한 것으로, 우주 공간에서 발생하는 극심한 온도 변화로 인해 민감한 우주선 부품이 손상되어 임무 실패로 이어지는 문제를 해결하고자 합니다. 3D Systems는 자사의 전문적인 응용 기술력과 DMP(Direct Metal Printing) 기반 적층 제조(AM) 기술,맞춤형 소재,그리고 Oqton의 3DXpert® 소프트웨어를 결합하여, 차세대 인공위성과 우주 탐사에 요구되는 고급 열 제어 솔루션을 공동 개발 중입니다. 이 가운데, 펜실베이니아 주립대, 애리조나 주립대, NASA Glenn 연구센터가 3D Systems의 AIG(Application Innovation Group)와 협력하여 진행 중인 첫 번째 프로젝트를 통해, 고온 수동형 열 파이프를 적층 방식으로 제조한 티타늄 기반의 방열 라디에이터를 개발하는 데 성공했습니다. 이 열 파이프 라디에이터는 기존 대비 면적 당 무게가 50% 가볍고, 작동 온도는 더 높아, 고출력 시스템에서 보다 효율적인 열 방출이 가능합니다. 또한, 펜실베이니아 주립대와 NASA Glenn 연구센터가 3D Systems AIG와 함께 수행한 두 번째 프로젝트에서는, 니켈-티타늄(니티놀) 형상 기억 합금(SMA)을 활용한 최초의 적층 제조 부품을 제조했습니다. 이 수동형 형상 기억 합금 라디에이터는 열에 의해 자동으로 전개되는 구조를 가지고 있으며, 배치 면적 대 수납 면적 비율이 6배 높아, 좁은 공간의 CubeSat에서도 향후 고출력 통신 및 과학 임무 수행이 가능합니다. 해당 라디에이터는 우주선에 장착할 경우, 작동 레벨을 높이고 민감한 구성 요소의 열응력을 줄여 고장 위험을 낮추며 위성의 수명을 연장할 수 있습니다.

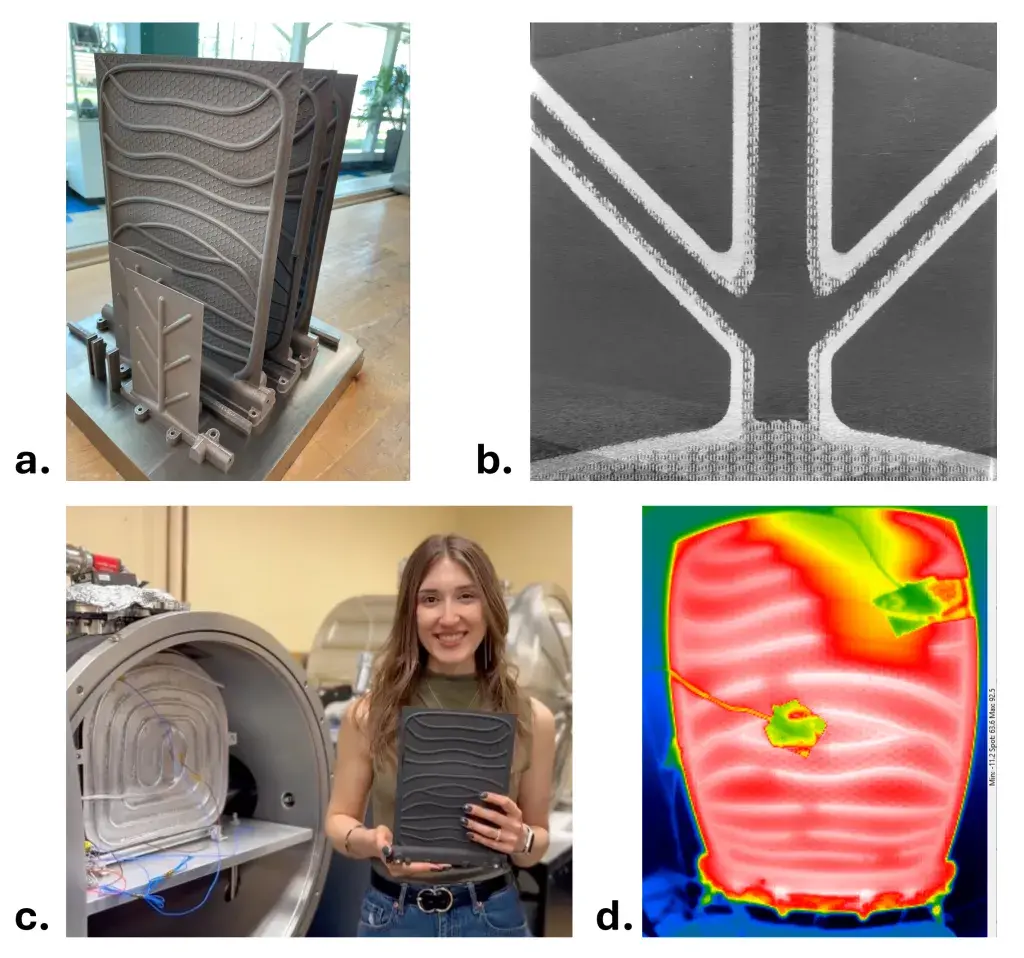

그림 1: a. 분기형 열파이프 네트워크가 내장된 적층 제조 방식의 고온용 티타늄 라디에이터 원형 제작품(패널 크기: 75×125 및 200×260mm), b. 수동 유체 순환을 위한 내부 다공성 심지 레이어가 보이는 라디에이터의 X선 CT 스캔 이미지, c. 펜실베이니아 주립대 박사과정 연구원 Tatiana El Dannaoui가 우주 환경 시뮬레이션을 위한 열진공 시험 설비에 라디에이터 원형 제작품을 설치하는 모습, d. 진공 챔버 내에서 작동 중인 열파이프 라디에이터의 열화상 이미지(이미지 제공: 펜실베이니아 주립대)

기존의 열 파이프는 유체를 수동적으로 순환 시키는 다공성 심지 구조를 내부에 형성하기 위해 복잡한 제조 공정이 필요했습니다. 펜실베이니아 주립대, 애리조나 주립대, NASA Glenn 그리고 3D Systems 공동 연구 팀은 Oqton의 3DXpert®소프트웨어를 활용하여, 열 파이프 벽 내부에 일체형 다공성 네트워크를 삽입함으로써, 후속 제조 공정 및 그로 인한 변동성을 제거했습니다. 이러한 모놀리식 열 파이프 라디에이터는 3D Systems의 DMP 기술을 통해 티타늄과 니티놀 소재로 제작되었으며, 티타늄-물 기반 열 파이프 라디에이터 시제품은 230°C의 고온 환경에서 성공적으로 작동했으며, 기존 제품 대비 무게가 50%(3kg/m2 vs 기존 6kg/m 이상2이상)로 줄어 NASA의 열 전달 효율 목표와 우주 발사 비용 절감 기준을 만족 시켰습니다.

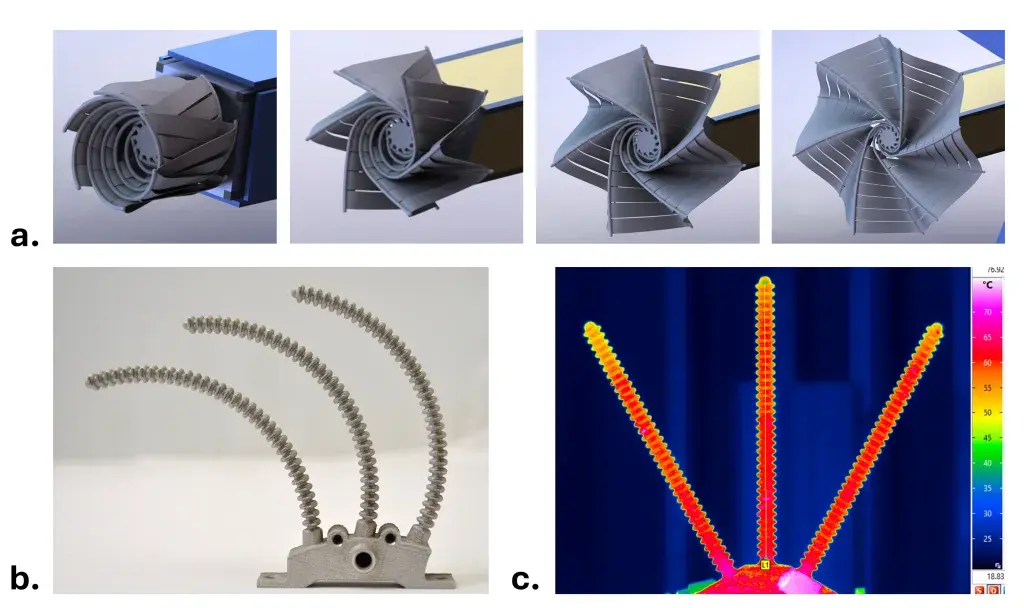

펜실베이니아 주립대, NASA Glenn, 그리고 3D Systems의 공동 연구팀은 형상 기억 합금(SMA)을 활용한 수동 전개형 라디에이터의 3D 프린팅 공정을 개발하여 금속 적층 제조 기술의 가능성을 한층 더 확장했습니다. 이 소재는 열을 가하면 형태가 변하도록 조정할 수 있는 특성을 지니며, 반복적인 변형에도 피로 현상 없이 복원력을 유지하는 장점을 갖고 있습니다. 연구팀은 다시 한번 3DXpert를 활용해 라디에이터의 전개형 스포크 구조를 설계했고, 이를 니켈-티타늄 합금인 니티놀(NiTi)을 사용해 3D Systems의 DMP 기술로 프린팅 했습니다. 이 장치는 위성 등 우주선에 장착 시, 내부 유체의 온도 상승에 따라 별도의 모터나 구동 장치 없이 수동적으로 전개 될 수 있으며, 우주 환경에서의 기존 구동 메커니즘을 대체할 수 있는 혁신적 대안입니다. 이 수동 전개형 SMA 라디에이터는 현재 기준 최첨단 기술 대비 6배 높은 배치-수납 면적 비율(12배 vs 2배)을 실현하고, 무게는 70% 감소된 6kg/m2(기존 19kg/m2)으로, 열 제어 성능과 경량화 모두에서 획기적인 진전을 보여주고 있습니다.

그림 2: a. 컴팩트한 수납 상태에서 방사형 열파이프 분기를 전개하는 형상기억합금(SMA) 기반 적층 제조 라디에이터 개념도, b. 유연한 벨로우즈 타입 열파이프 암을 갖춘 SMA 시연 제품, c. 등온에 가까운 작동 상태를 보여주는 SMA 벨로우즈 열파이프의 열화상 이미지(이미지 제공: 펜실베이니아 주립대)

"3D Systems와의 오랜 연구개발 협력은 항공우주 분야에서의 3D 프린팅 활용을 위한 선도적인 연구를 가능하게 했습니다"라고 펜실베이니아 주립대학교 Alex Rattner 조교수는 말합니다. "항공우주 공학과 적층 제조 두 분야의 전문 지식이 융합됨으로써, 기존의 기술 수준을 넘어서는 혁신적인 설계 전략을 모색할 수 있게 되었습니다. 여기에 3DXpert의 강력한 소프트웨어 기능과 3D Systems의 DMP 플랫폼이 제공하는 저산소 환경을 결합하면, 성능을 획기적으로 향상시킬 수 있는 특수 소재의 혁신적인 부품을 제작할 수 있습니다."

"3D Systems는 수십 년에 걸쳐 항공우주 산업을 혁신하기 위한 적층 제조 솔루션을 선도해 왔습니다"라고 3D Systems 항공우주/방위 부사장 Mike Shepard는 말합니다. "우주 환경에서의 열 제어 분야는 3D Systems의 DMP 기술이 최적의 성능을 발휘할 수 있는 대표적인 응용 분야입니다. 펜실베이니아 주립대, 애리조나 주립대, NASA Glenn 연구센터와의 협업을 통해 진행된 이번 최신 프로젝트들은, 3D Systems의 DMP 기술이 우주선 열 관리 분야에서 경량이면서도 고기능의 부품을 제작하여 기술 수준을 한 단계 더 끌어올릴 수 있는 가능성을 보여줍니다. 열 관리는 매우 보편적인 엔지니어링 과제이며, DMP 공정은 항공우주, 자동차, 고성능 컴퓨팅 및 AI 데이터 센터를 포함한 다양한 산업 분야에 효과적인 솔루션을 제공합니다."

Research and Markets[1]에 따르면, 항공우주 산업에서의 적층 제조 글로벌 시장 규모는 2023년 기준 약 12억 달러로 추정되며, 2030년까지 38억 달러에 이를 것으로 전망됩니다. 적층 제조 기술은 무게를 줄이고 성능을 향상시킨 항공기 부품 생산을 가능하게 하면서 업계 전반에 중대한 영향을 미치고 있습니다. 최근 10년 동안 3D Systems는 항공우주 산업의 주요 기업들과 협력하여 우주 비행용 티타늄 또는 알루미늄 합금 구조 부품 2,000개 이상과, 200개 이상의 핵심 수동 RF 비행 부품을 제작해왔습니다.현재 궤도에 진입해 운용 중인 위성 중 15기 이상에 3D Systems가 생산한 비행 하드웨어가 탑재되어 있습니다. 자세한 내용은 회사 웹사이트를 참조해 주시기 바랍니다.

미래 지향적 서술문(Forward-Looking Statements)

이 자료에서 역사적 사실이나 현재 사실에 관한 진술이 아닌 특정 진술은 1995년 증권 민사 소송 개혁법(Private Securities Litigation Reform Act)의 취지내에서 미래 지향적 서술에 해당됩니다. 미래지향적 서술에는 회사의 실제 결과, 성과 또는 실적이 과거의 결과나 이러한 미래 지향적 서술에서 명시적 또는 암묵적으로 표현한 미래의 결과 또는 예측과 크게 달라지게 만들 수 있는 알려졌거나 알려지지 않은 위험, 불확실성 및 기타 요인이 포함됩니다. 대부분의 경우 미래 지향적 서술은 "믿음", "신뢰", "예상", "예측", "목적" 또는 "계획" 또는 이들 용어 또는 기타 유사한 용어의 부정으로 식별될 수 있습니다. 미래 지향적 서술은 경영진의 믿음, 가정 및 현재 기대에 기반한 것이며 회사의 비즈니스에 영향을 미칠 향후의 사건 또는 추세에 대한 회사의 믿음 및 기대에 관련된 의견을 포함할 수 있으며 필연적으로 대부분이 회사의 통제 범위 외에 존재하는 불확실성을 조건으로 할 수 있습니다. 회사에서 미국 증권 거래 위원회(Securities and Exchange Commission)에 정기적으로 제출하는 문서에서 “미래 지향적 서술” 및 “위험 요인”이라는 제목 하에 설명된 요인 및 기타 요인은 미래 지향적 서술에 반영되거나 예측된 결과와 크게 다른 실제적 결과를 초래할 수 있습니다. 3D Systems 경영진은 본 미래 지향적 서술에 반영된 예측이 합리적이라고 생각하나, 미래 지향적 서술은 그렇지 않을 수 있으며 미래의 성능 또는 결과에대한 보장으로 의존할 수 없고 그러한 성능 또는 결과를 획득하는 정확한 시점을 가리킴을 증명해야 할의무를 갖지 않습니다. 미래 지향적 서술에 포함된 내용은 해당 서술의 작성일을 기준으로 합니다. 3D Systems는 법률에 따라 요구되지 않는한 향후 개발, 후속 사건 또는 상황에 따른 결과이든 다른 원인으로 인해서든 경영진 또는 경영진을 대리한 자가 작성한 미래 지향적 서술을 업데이트하거나 개정해야할 의무를 가지지 않습니다.

About 3D Systems

약 40년 전, Chuck Hull의 호기심, 그리고 제품의 설계 및 생산과정을 개선하고자 하는 욕구로부터 3D 프린팅, 그리고 3D Systems와 적층 제조산업이 탄생하게 되었습니다. 그리고 오늘날에 이르기까지, 이러한 열정은 여전히 3D Systems로 하여금 고객과 더불어 산업 혁신의 새로운 방향을 제시하는원동력이 되고 있습니다. 3D Systems는 업계를 선도하는 3D 프린팅 기술과 재료, 소프트웨어를 공급하는 종합 솔루션 파트너로서 의료, 치과, 항공우주, 방위 산업, 교통, 모터 스포츠, AI 인프라, 내구재 등 다양한 고부가가치 산업 분야를 고객으로 두고 있습니다. 당사가 공급하는 모든 용도별 솔루션은 당사 직원의 전문성과 열정이 바탕이 되고 있으며, 다 함께 더 나은 미래를 위해 제조를 혁신한다는 회사의 목표를 이루기 위해 이러한 열정을 원동력으로 삼아 나아가고 있습니다. 자세한 회사 정보는 www.3dsystems.com를 참고하십시오.

[1] NASA STMD 80NSSC22K0260(https://tfaws.nasa.gov/wp-content/uploads/TFAWS2024-PT-3.pdf)

[2] NASA 80NSSC23M0234(https://govtribe.com/award/federal-contract-award/cooperative-agreement-80nssc23m0234)

[3] 항공우주 산업의 혁신: 2030년까지 적층 제조 기술 주도하는 항공우주 산업의 변화와 미래 전망 (2025년 1월).