GPS Digital RPD는 플로리다 소재의 치과 연구소로, 고품질 부분 프레임워크와 유연한 부분 의치를 전문적으로 생산합니다. 이 연구소는 수많은 치과 기공소 및 전문의들과 협력하며 쌓아온 신뢰를 바탕으로, 최첨단 3D 프린팅 기술을 통해 의치의 품질을 혁신하고 고객사의 생산 공정 및 처리 속도를 획기적으로 개선하고 있습니다.

탈착식 부분 의치(RPD)는 디지털 기술의 발전으로 주목받고 있습니다. 디지털 워크플로우를 통해 환자의 구강 스캔 데이터나 기존 인상 데이터는 연구소의 온라인 포털에 즉시 업로드됩니다. 여기서부터 총괄 매니저 Josh Williams가 이끄는 GPS 팀은 회사에서 보유한 두 대의 DMP Flex 200 금속 3D 프린터와 최신 NextDent® 300 MultiJet 3D 프린터를 출력할 수 있도록 CAD/CAM 모델을 생성합니다. 모두 3D Systems에서 생산된 제품입니다.

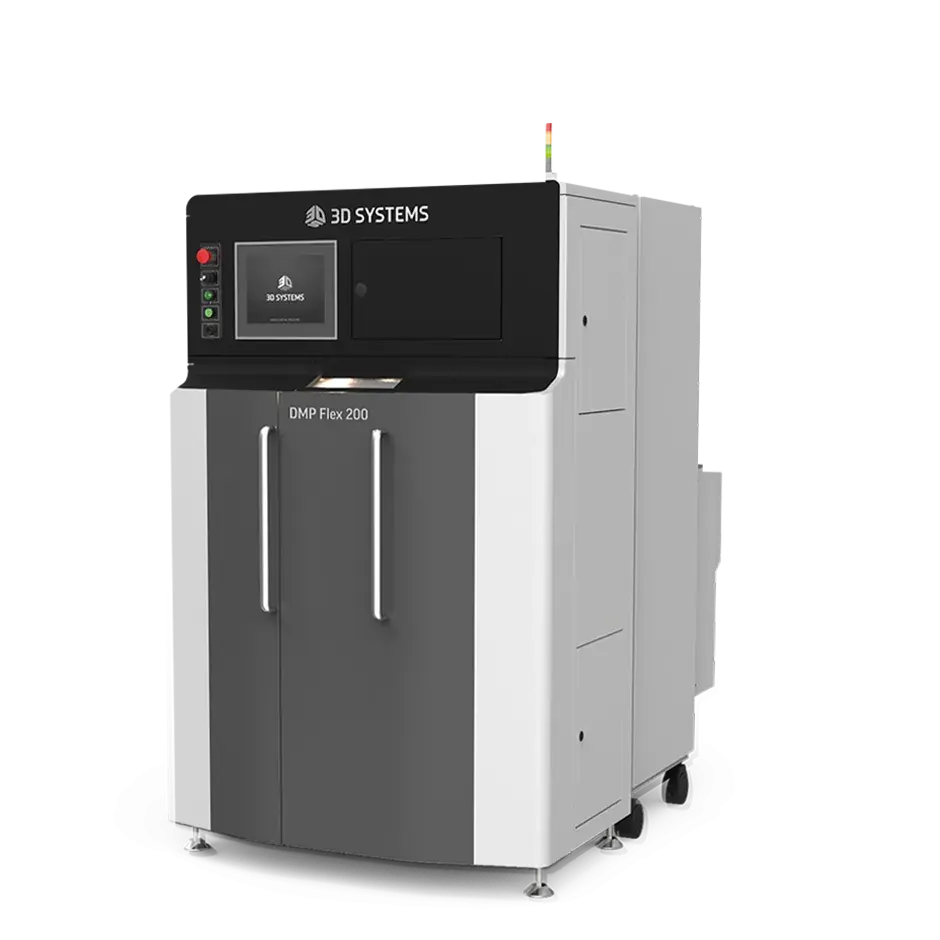

DMP Flex 200 정보

140 x 140 x 115mm(5.51 x 4.53인치)의 빌드 볼륨과 500W 레이저 광원을 갖춘 이 금속 3D 프린터는 부품당 비용을 절감하고 납품 속도를 단축합니다.

DMP Flex 200은 고품질에 소형의 복잡한 정밀 금속 부품을 전문적으로 3D 프린트하기 위해 설계되었습니다. 소형 금속 부품의 일반 정확도는 +/-50up(+/-0.002인치) 이며 대형 부품일 경우 +/-0.2%입니다. 부품 간 반복성은 약 20up(0.0008인치)입니다. DSMP Flex 200에 사용되는 소재에는 다음이 포함됩니다. 코발트 크롬, 티타늄, 316L 스테인레스 스틸.

"저희는 현재 하루에 약 130개의 금속 프레임워크를 생산합니다." Williams는 말합니다. "이전 장비로는 불가능했으나, 두 대의 DMP Flex 200 시스템으로 이 속도를 맞출 수 있죠. 저희가 퇴근한 밤에도 생산하는 덕에, 팀은 매일 아침 전날 밤 사이 완성된 새로운 프레임들로 업무를 시작할 수 있습니다.""

Williams는 DMP Flex 200 시스템이 밤새 작동할 만큼 충분히 신뢰할 수 있으며, 정전과 같은 예상치 못한 상황이 아닌 한 매번 매우 정밀한 부품 출력을 제공한다고 강조합니다.

"DMP Flex 200의 출력은 매번 완벽하다"고 Williams는 밝혔습니다. "머신, 소프트웨어, 그리고 생산된 부품의 품질은 아무리 칭찬해도 부족할 정도죠."

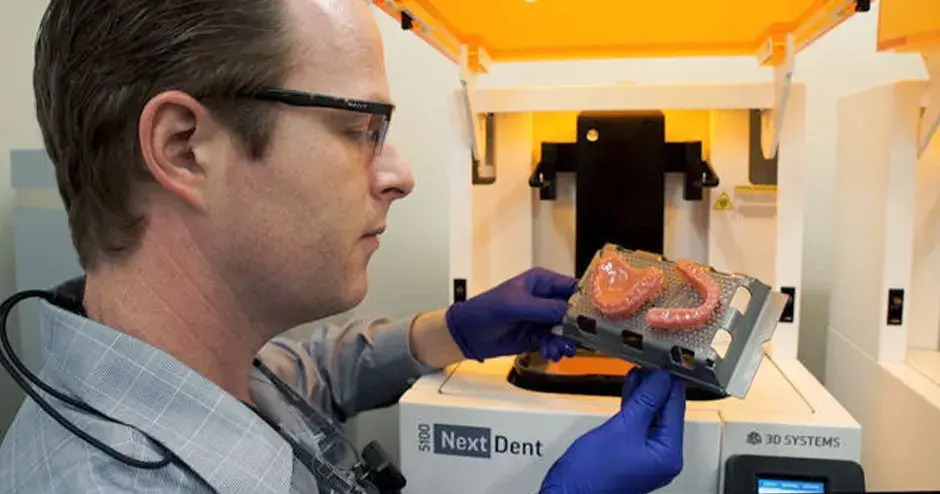

NextDent 300은 정밀하고 심미성이 뛰어난 일체형 의치 제작을 위해 설계된 멀티 소재 3D 프린터입니다. FDA 승인을 받은 생체 적합성 소재를 사용하여, 환자가 즉시 사용할 수 있을 만큼 정교하고 매우 사실적인 틀니를 생산합니다. "NextDent 300 프린터는 다른 유사 제품과는 완전히 다른 모델입니다." Williams는 말합니다. "실제 임상에서는 구강 내 공간이 극히 제한적이거나 복잡해 까다로운 케이스가 많습니다. 불과 몇 밀리미터의 여유밖에 없는 경우가 있죠. 이러한 경우를 수작업으로 처리하는 것은 불가능에 가깝습니다. 하지만 이 프린터를 사용하면 간단하죠."

NextDent 300의 멀티 소재 기능 덕분에 치아와 잇몸 모델을 하나의 파트로 만들 수 있습니다. 출력 제작 면적이 294 x 211 x 50 mm(11.6 x 8.3 x 2.0인치)로, 한 번의 실행으로 의치 15개를 충분히 제작할 수 있습니다. NextDent 300에 사용되는 소재에는 다음이 포함됩니다.

- NextDent Jet Base LT

- NextDent Jet Teeth White

- NextDent Jet Teeth Yellow

- 왁스 서포트 재료

"두 가지 고유한 소재와 NextDent 300을 사용하면 믿기지 않을 만큼 자연스럽고 사실적인 의치 제작이 가능하다"는 것이 Williams의 설명입니다. "이는 수작업 공정의 정확성과 출력을 훨씬 뛰어넘는 수준이고, 재료 색상도 거의 완벽하며, 박리도 전혀 없습니다."

NextDent 300

NextDent 300은 일체형 탈착식 치과 보철물과 환자 맞춤 치아 색상을 구현 및 생산합니다. 이 솔루션은 뛰어난 미관과 독특한 파절 저항성의 탁월한 조합을 제공합니다. 프린터는 정확한 색상을 맞추기 위해 필요에 따라 폴리머를 혼합합니다.

이 시스템은 CAD 데이터를 멀티 소재 일체형 의치로 전환함으로써, 추가 조립의 필요 없이 의치 제작 시간을 절감하고 생산성을 향상하도록 조정되었습니다. 294 x 211 x 50 mm(11.6 x 8.3 x 2.0 인치)의 빌드 공간과 32um의 층 두께를 갖춘 이 시스템은 최소한의 후처리, 재료 낭비 감소, 비용 절감, 치과 연구소 확장성을 선사합니다.

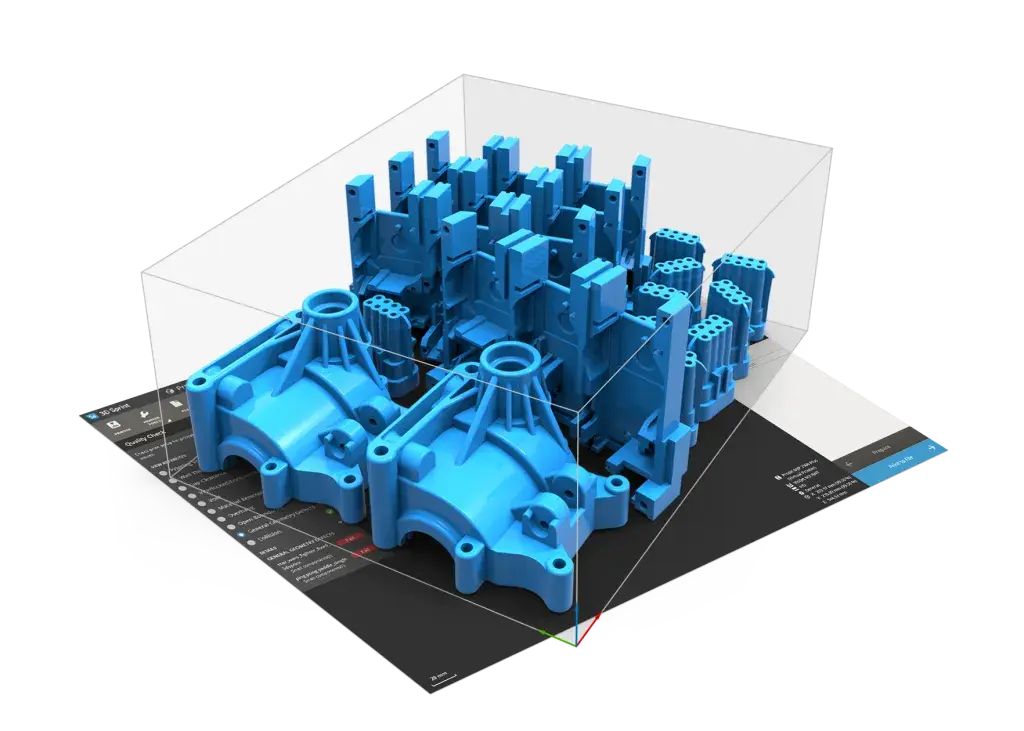

GPS 팀은 3Shape라는 치과용 CAD/CAM 소프트웨어와 3D Sprint® 프린트 관리 소프트웨어를 사용하여 이 워크플로우를 구현합니다. 3D Sprint는 3D 프린터 설정과 운영을 관리하며, 부품 중첩, 치아 색상 맞춤, 부품별로 표면 마감 추가를 위한 도구를 제공합니다.

"3D Sprint 소프트웨어를 사용하면 이 모든 게 어처구니없을 정도로 간단해집니다." Williams의 말입니다. "이제 기공사가 40개의 개별 부품을 보며 '이건 어디에 끼우는 거지?'라고 고민할 필요가 없습니다. 디지털 방식으로 라벨이 자동 생성되어 고객 정보와 정확히 매칭되므로 작업이 훨씬 수월해졌습니다."

3D Sprint

3D Sprint는 3D Systems 플라스틱 프린터의 CAD 및 폴리곤 데이터를 준비 및 최적화하고 적층 제조(AM) 공정을 관리하기 위한 3D Systems의 독점 소프트웨어입니다.

3D Sprint는 원활한 3D 데이터 임포트, 준비, 파트 겹치기, 작업 모니터링, 부품의 디지털 라벨링을 지원합니다.

프레임과 의치가 맞춰지면, GPS 팀은 왁스 조각을 사용해 두 조각을 임시로 결합한 후 고객에게 보내 테스트와 점검을 진행합니다.

"제품은 다시 돌려보내 환자의 구강 내에서 테스트합니다." Williams의 설명입니다. "승인되면 제품이 돌아오고, 아크릴로 영구적으로 부착한 후 다시 보냅니다. 정말 간단하죠."

Williams는 금속과 플라스틱 부품은 '레고 블록처럼' 딱 맞물리게 설계되었으며, 금속 프레임의 형성된 미세한 홈 덕분에 아크릴과 보다 영구적으로 부착할 수 있다고 설명합니다.

그는 프레임의 유지용 구멍이 정렬 기준이 되어주어, 최종 완성품의 정확도를 완벽하게 잡아준다라고 덧붙였습니다. "딱 맞을지 어떨지 의심할 필요도 없습니다. 그냥 바로 맞으니까요."

GPS는 거의 3년간 적은 수의 DMP Flex 200으로 RPD용 디지털 워크플로를 사용해 왔지만, NextDent 300의 도입으로 회사는 새로운 수준의 생산성을 기대하고 있습니다.

"팀의 생산성이 비약적으로 향상되었으며, 디지털 치과 기술 역량을 맘껏 확장할 수 있는 소중한 기회가 되고 있습니다."라고 Williams이 전했습니다. "팀은 항상 바쁘지만, 팀원들이 다양한 디지털 기술을 익히는 크로스 트레이닝 교육을 받아 생산성을 높일 것을 적극 장려하고 있습니다."

생산성 측면에서 Wiliams는 이 새로운 디지털 워크플로우를 통해 첫 완성된 RPD를 9일 이내, 종종 그보다 짧은 시간 내에 고객에게 보낼 수 있다고 말합니다.

"기술적으로 4일 안에 충분히 가능합니다. 그러나 플로리다의 폭풍, 정전 등을 예기치 못한 변수를 항상 고려해야 하므로 보다 현실적인 일정은 안내하고 있습니다."라고 Wiliams은 설명합니다. "이전에는 디지털 워크플로우와 구형 3D 프린터를 사용해도 처리 기간이 15영업일을 훌쩍 넘는 수준이었습니다. 그러니 엄청난 향상이라 볼 수 있겠죠. 생산 시간 측면에서는 물론, 품질과 적합도도 눈에 띄게 향상되었습니다."