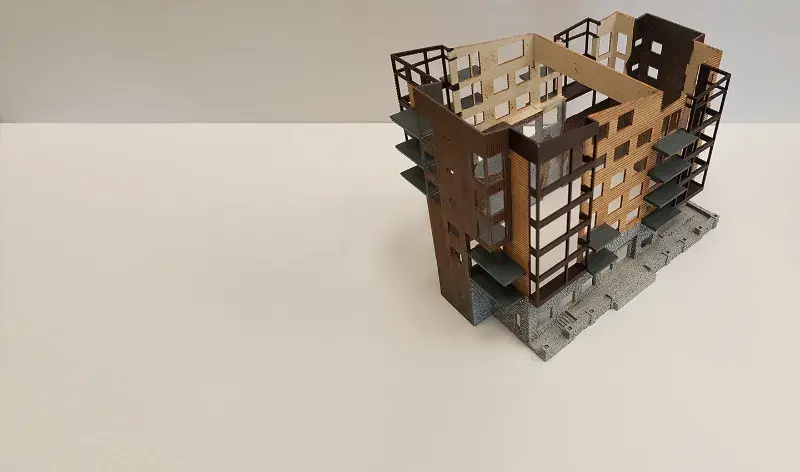

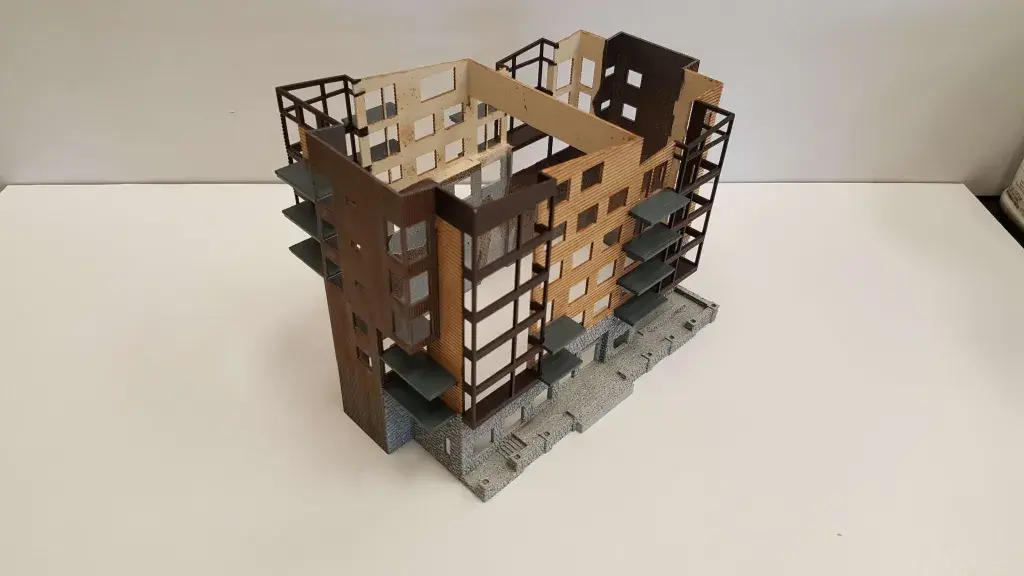

LGM은 콜로라도 스노매스에 있는 스노매스 베이스 빌리지에 마케팅 모델을 제공하는 입찰을 따냈는데 고압으로 완성하는 고도로 난해한 작업을 계약한 것이었습니다. 그 고객인 East West Partners는 10피트 x 4피트 크기의 양방향 외관 모델을 준비하여 이동량이 많은 2017년 연휴 시즌에 맞춰 설치해야 했습니다. 개별 장치에 LED 조명을 연결해 태블릿으로 제어하는 최종 모델을 판매 및 마케팅 용도로 사용할 계획이었습니다. LGM의 선임 프로젝트 매니저인 Jason Berghauer는 “추수감사절과 성탄절은 스노매스에서 사용량이 많은 시기이므로 이 시기에 맞춰 인도하지 못하면 고객들이 매출에 손해를 입게 되고 우리는 이를 감당하지 못할 수 있다”고 말합니다. 품질 저하 없이 적시에 인도하기 위해 LGM은 3D Systems 에 고품질 SLA 3d 프린팅을 이용한 모델 제작을 맡겼습니다.

3D Systems 제조 서비스를 통해 LGM은 고해상도 SLA 프린팅 기술은 물론 3D Systems의 고용량 기계와 후처리 전문 기술까지 이용할 수 있었습니다. Berghauer는 “프로젝트 매개변수를 고려할 때 3D Systems에 3D 프린팅을 맡기지 않으면 이 프로젝트를 성공리에 완료하지 못할 것 같았다”고 말합니다.

고도로 정밀한 디스플레이에 비해 촉박한 기한

LGM은 국내 최고의 풀 서비스 건축 모델 샵으로서, 전 세계적으로 유명한 프로젝트에 사용된 모델을 제작하며 성공한 회사입니다. LGM은 스노매스 베이스 빌리지 프로젝트의 품질과 기한을 고려할 때 1인치 = 16피트 모델에는 SLA 프린팅이 가장 적합하고 편리한 방식이라는 것을 바로 알았습니다. Berghauer는 “우리가 사용한 스캐일 때문에 공차가 엄격한 3D 프린팅 기술이 필요했습니다. 일부 제작 크기 때문에 더 큰 기계도 필요했다”고 말합니다. 3D Systems 제조 서비스를 자주 이용하는 LGM은 이 3D 프린팅 서비스 제공업체와 접촉하여 SLA 프린팅으로 외관 모델에 활기를 담을 수 있었습니다.

LGM의 선임 프로젝트 매니저인 Patrick Fleege는 SLA로 가능한 엄격한 공차를 통해 고객 기대에 부응하는 정교한 모델을 만들 수 있었다고 말합니다. Fleege는 “SLA가 없었다면 이렇게 정교한 표면 마감 수준은 수작업으로만 가능했을 것이다”고 말합니다.

기존 방식을 사용한다면 레이저 커팅으로 질감과 디테일을 추가했을 것입니다. 3D 모델링과 3D 프린팅을 사용하는 디지털 방식으로 LGM은 상당한 수작업 없이도 같은 결과를 낼 수 있었습니다. LGM 모델링 팀은 CAD 파일에 디지털 텍스처 스탬핑을 적용하여 필요한 돌, 벽돌 또는 판자의 외관을 프린트했습니다.

SLA 프로세스는 섬세한 디테일 표현에 도움이 되었으며, 사용 가능한 소재 옵션을 통해 최종 구조물의 내구성도 높였습니다. Berghauer는 “3D Systems SLA 프린팅의 ABS 같은 특성을 사용해 일부 디테일 요소의 크기를 줄이면서도 다른 방식을 사용할 때보다 탄성이 더 좋고 더 튼튼한 부품을 만들 수 있었다”고 말합니다. 3D Systems의 SLA는 기하학 구조, 방향, 빌드 모드에 따라 0.1mm 또는 0.004인치의 작은 피처를 일관되게 제작할 수 있습니다. 3D Systems 제조 서비스를 통해 더 큰 빌드 플랫폼을 이용할 수 있던 것도 최종 모델 치수 일부가 20인치 x 18인치(508mm x 457mm)로 컸던 LGM에게 도움이 되었습니다.

이 프로젝트의 규모와 정밀도를 고려할 때 다른 건축 모델링 방법으로는 할당된 기한 내에 기대하는 품질을 맞추지 못했을 거라고 LGM은 말합니다. 속도만 좋은 것이 아니었습니다. Berghauer는 3D 프린팅을 사용하기로 결정하면서 일반 레이저 커팅 모델에 비해 최종 프로젝트 비용이 대략 3분의 1까지 줄었다고 말합니다.

간편한 온라인 주문으로 빠르게 전환

LGM은 실물과 같은 건축 모델을 구현하기 위해 일상 생활에서 흔히 볼 수 있는 동적 파사드와 비슷하게 모델을 여러 층으로 만듭니다. LGM은 고객이 제공한 CAD 데이터를 가지고 건축 기하학 구조 처리에서 쌓은 광범위한 경험을 토대로 특정 디테일 요소를 개별 부품으로 분리하여 프린트했습니다. 이러한 조립품에는 석재 교각과 기둥 같은 것뿐만 아니라 LGM이 “라이트 코어”라고 하는 것도 포함되었습니다. 라이트 코어는 실내 빌딩 셀과 실외 커버로 구성되는데 프로스트 아크릴을 댄 창문 틀 사이에 여러 겹으로 들어갑니다. LGM은 호주 Lightswarm의 도움을 받아 태블릿을 이용해 양방향으로 제어하는 조명 시스템을 설계하여 설치했습니다. 모든 빌딩 쉘, 외장, 조경 피처를 고려해 전체를 3D로 프린트한 부품 수는 대략 250개로 나왔습니다.

선결 가격에 LGM은 3D Systems의 온라인 견적 시스템을 사용했습니다. 이 시스템을 통해 사용자가 선택한 기술, 소재, 스케일, 마감 처리에 따라 부품 비용을 미리 볼 수 있습니다. 이렇게 간단한 기능을 이용해 LGM은 프로세스 초기에 예상 비용을 정확하게 계산할 수 있었습니다. Berghauer는 “파일을 업로드하여 대략적인 비용을 평가한 후 전체적으로 추산할 수 있었다”고 말합니다. LGM은 3D Systems를 3D 프린트 부품 제공업체로 정식으로 선택한 후 전담 3D Systems 제조 전문가로부터 질문에 대한 답을 듣고 더 큰 파일의 견적을 바로 들을 수 있었습니다.

고품질 3D 프린트물을 내부 마감 작업에 완벽하게 통합

부품을 마스킹, 에어브러싱, 도색, 조립 등 LGM의 다운스트림 프로세스에 완벽하게 통합했습니다. Berghauer는 “바로 처리할 수 있는 부품을 받았기 때문에 시간이 크게 절감되었으며, 이 프로젝트를 기한 안에 완료하는 데 큰 도움이 되었다”고 말했습니다.

3D Systems에서 부품을 프린트하는 동안 LGM은 남은 시간을 다른 프로젝트에 집중하여 기한을 단축할 수 있었습니다. Berghauer는 LGM이 3D 프린팅을 주로 서비스 개선, 전환 시간 단축, 제품 비용 효과 개선 수단으로 사용할 것이라고 말합니다. 그러나 이 프로젝트에서 3D 프린팅은 더 중요한 역할을 해냈습니다. Fleege는 “결국 SLA 3D 프린팅을 외주로 맡기면서 이 프로젝트를 따낼 수 있었습니다. 3D Systems 서비스를 이용했기 때문에 경쟁에서 이길 수 있었다”고 말합니다.