간소한 생산 워크플로 및 기술로 높은 수율, 규모 효율성, 반복성, 프로세스 안정성, 가장 빠른 부품 생산, 비할 데 없는 가동 시간, 생산 용량 증가를 실현합니다.

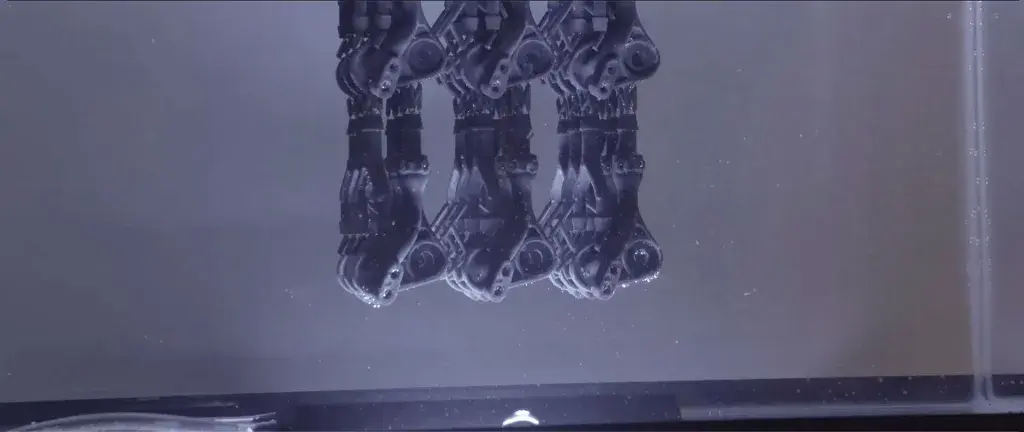

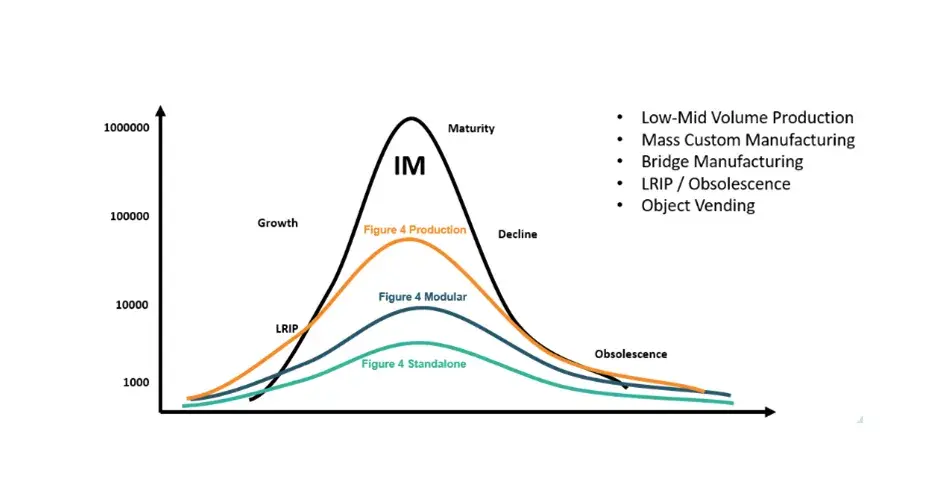

주로 원형 제작 수단으로 사용되던 적층 제조(AM)가 이제 대규모 제조 수단으로 바뀌고 있습니다. 특히 부품을 고속으로 3D 프린트하는 픽셀 기반 3D 프린팅 기술에서 더욱 두드러집니다.

이러한 변화를 뒷받침할 목적으로 현재 응용 분야 산업에서 제품 생산에 사용할 수 있는 속성을 추가한 3D 프린팅 포토폴리머 소재가 개발되고 있습니다.

이렇게 제품 생산이 가능한 3D 프린팅 포토폴리머 소재가 개발되고 전반적인 3D 프린터 워크플로 생산성이 개선되면서 이제는 제작 효율을 크게 높일 수 있게 되었습니다.

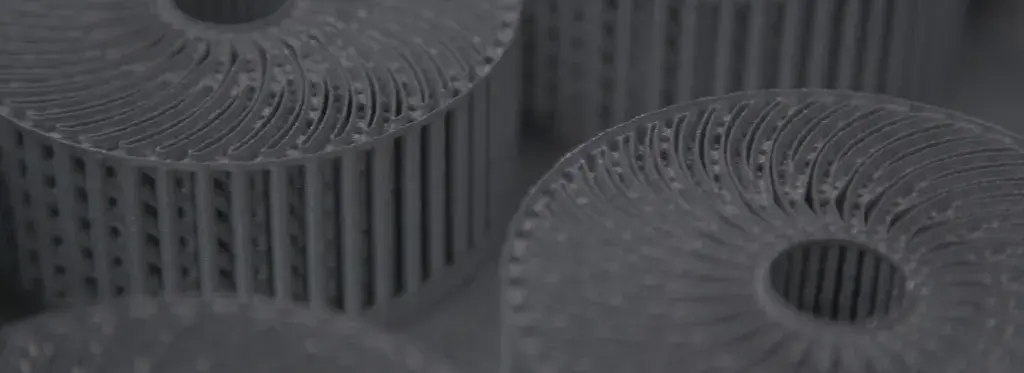

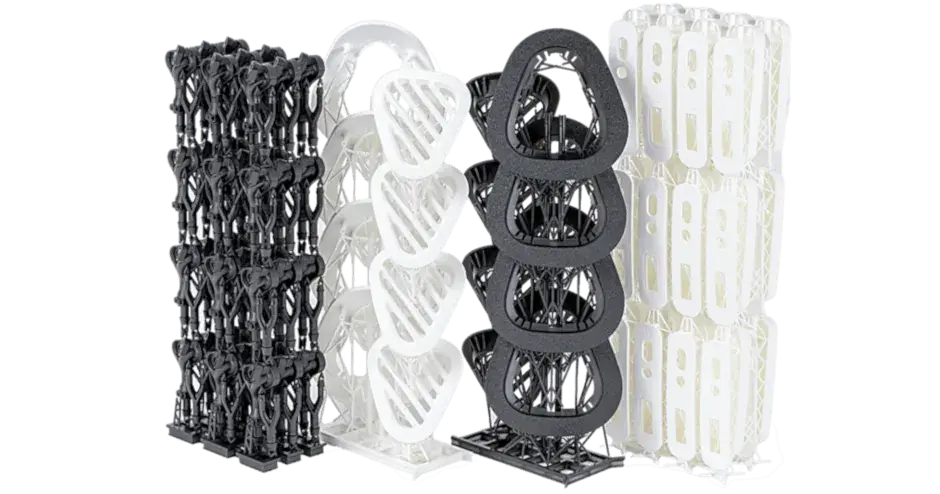

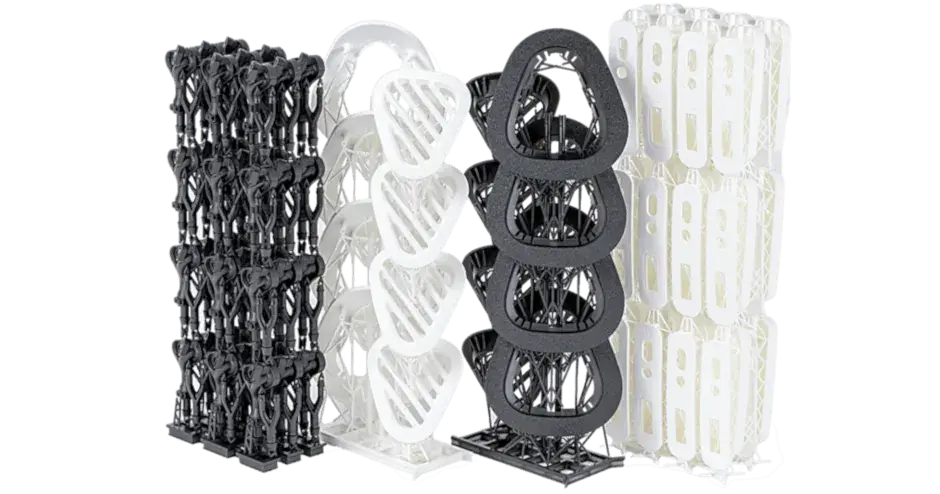

3D Systems의 Figure 4 3D 프린팅 기술 및 소재는 등방성이 우수하기 때문에 부품을 준비하는 자유도를 높여 최적의 프린트 품질과 효율을 실현합니다. 결과적으로 기계적 속성을 극대화하려고 부품을 특정 방향으로 배치할 필요가 없어지면서 밀도 높은 부품 스태킹으로 공간 활용과 볼륨 효율을 최대한 높일 수 있습니다.

3D Systems의 Figure 4 3D 프린팅 기술 및 소재는 등방성이 우수하기 때문에 부품을 준비하는 자유도를 높여 최적의 프린트 품질과 효율을 실현합니다. 결과적으로 기계적 속성을 극대화하려고 부품을 특정 방향으로 배치할 필요가 없어지면서 밀도 높은 부품 스태킹으로 공간 활용과 볼륨 효율을 최대한 높일 수 있습니다.

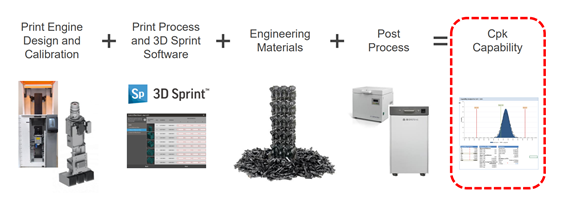

3D 프린팅 기술 및 하드웨어에서 또 하나 빼놓을 수 없는 것이 정확성과 반복성입니다. 3D System의 Figure 4 기술은 데이터에 기반한 프린트 엔진 설계와 공장 보정 시스템이 특징이기 때문에 부품에 따라 또는 작업에 따라 바뀌는 변동성을 대부분 제거합니다. 특히 3D Sprint 소프트웨어가 맞춤형 보정 기능을 제공하여 사용되는 소재/기하형상에 따라 전체 프로세스를 빈틈없이 지원합니다. 여기에는 고객 설정, 프린팅, 세척, 건조 및 후경화가 모두 포함됩니다.

여기에 제품 생산이 가능한 소재 화학과 단순 후처리가 더해지면 플라스틱 양산 작업마다 정확성과 반복성, 그리고 비용 효율성이 보장됩니다.

3D Systems의 Figure 4 프린터와 3D Sprint 소프트웨어를 이용한 고밀도 부품 스태킹으로 효율적인 중첩과 지지물 구조의 최소화가 가능해지면서 이제는 일괄 프린팅을 극대화하고 수동으로 이루어지는 후처리 시간을 최소화할 수 있습니다.

“부품 스태킹 기능으로 한 번에 100개까지 프린트가 가능하여 제작 준비 시간이 80%까지 줄었습니다. 또한 스태킹과 생산 등급 소재가 결합되면서 언제든지 Figure 4에서 생산이 가능합니다."—Gregoire Mercusot, Decathlon의 ADDLAB 소속 소재 엔지니어

매우 신속하게 저렴한 비용으로 당일 원형 제작 및 소량 생산

충격 강도, 연신율, 인장 강도가 조화를 이루며 오래 사용되는 부품에 적합한 화이트 플라스틱입니다

충격 강도, 연신율, 인장 강도가 조화를 이루며 오래 사용되는 부품에 적합한 블랙 플라스틱입니다.