과제

Goodwood Festival of Speed에 내놓을 빈티지 레이싱 카의 새 워터 펌프 하우징을 빠르고 경제적으로 생산할 수 있었습니다.

해결 방안

- 3D Systems의 Geomagic® Control X™ 검사 소프트웨어

- 3D Systems의 Geomagic® Design X™ 스캔-CAD 소프트웨어

- CT 스캐너

- 3D Systems의 ProX® DMP 320 금속 3D 프린터

- 3D Systems의 LaserForm® 316-L 스테인리스 스틸 소재

결과

- 워터 펌프 하우징의 역설계와 검사, 3D 프린팅으로 제작 기간을 기존 사형 주조 방법의 50%로 줄였습니다.

- 워터 펌프 하우징의 3D 프린팅 소요 기간은 3일에 불과했습니다.

- 내부식성 LaserForm 316-L 스테인리스 스틸 소재 또한 일반 금속과 동일한 성능을 보였습니다.

- 새롭게 제작된 부품은 기존의 펌프 구성품과의 결합이 완벽했습니다.

- 펌프 성능은 Goodwood Festival of Speed 행사장에서 가장 크게 돋보였습니다.

No.28 Cummins Diesel Special은 1952년 Indianapolis 500(이하 Indy 500) 대회에서 역사상 가장 짧은 랩 타임으로 폴 포지션을 차지하며 레이싱 세계에 신선한 충격을 주었습니다. 그처럼 뛰어난 위업과 차량에 접목된 다른 여러 혁신 사항이 함께 어울린 결과, 이 머신은 레이싱의 역사에서 돋보이는 입지를 다질 수 있었습니다.

그리고 65년 후 No.28은 영국 Goodwood Festival of Speed에서 현대와 과거를 빛낸 수백 대의 머신과 함께 저명한 Goodwood Hillclimb 경주에 참가하도록 초대받았습니다. Cummins의 설계팀은 No.28의 준비 과정에서 워터 펌프의 부식이 너무 심해 경주 참가 시 완주가 어려울 것으로 내다보았습니다. No.28가 Goodwood 행사를 순조롭게 마치려면 새 워터 펌프가 필요한 상황이었습니다.

원래 사용하던 워터 펌프는 No.28 머신에 맞추어 고유한 방식으로 설계되었기 때문에 예비 생산 부품 중에는 딱 맞는 것이 없었습니다. 게다가 당장 몇 주 후에 No.28를 보내야 해서 문제가 더욱 복잡해졌는데, 따라서 리드 타임이 10주로 예상되는 기존의 사형 주조 방법은 실행 자체가 불가능해 대체 부품 제작 방법에서 배제되었습니다. Cummins의 설계팀은 그 대신에 역설계와 3D Systems의 ProX DMP 320 금속 3D 프린터를 이용한 금속 적층 제조(AM) 기법으로 눈을 돌렸는데, 이 과정에서 3D 직접 금속 프린팅(DMP)을 전문으로 하는 고품질 생산용 금속 제조업체 3rd Dimension Industrial 3D Printing의 도움을 받았습니다. 새 워터 펌프는 3일 만에 3D 프린팅을 마쳤고 전체 공정 기간도 10주가 아닌 5주로 줄었습니다.

1952년 Indy 500의 No.28 Cummins Diesel Special

레이싱의 역사를 장식한 한 페이지

No.28는 터보차저를 장착하고 풍동 실험에서 공기 역학이 최적화된 최초의 Indy 500 레이싱 카였습니다. 속력은 평균 138.010mph로 신기록을 세우며 4랩에서 합격점을 받았습니다.

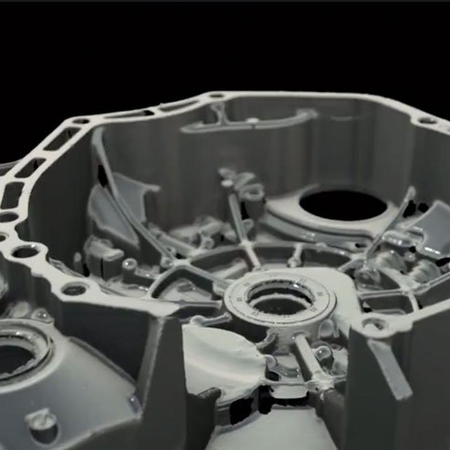

점식 및 부식 상태가 심각해 보이는 기존 워터 펌프

No.28는 1952년 레이싱의 역사에 큰 족적을 남긴 후 Indianapolis Motor Speedway 박물관과 Cummins 사옥에 전시되었습니다. 1969년에는 Cummins 창립 50주년 행사 기념으로 레이스 시작 전에 No.28의 Indy 트랙 1랩 완주가 있었습니다. 이후로 No.28의 주행 기록은 1990년대 후반에 열린 Goodwood Festival of Speed에서가 마지막이었습니다.

“거의 20년이나 지나서 처음으로 달려 보도록 준비하던 중에 워터 펌프에서 심각한 점식, 부식 문제를 확인했습니다.”라고 X15 엔진 설계 및 개발 책임자 겸 Cummins 역사 및 복원팀원인 Greg Haines는 말했습니다. 그는 다음과 같이 덧붙였습니다. “몇몇 부분에서는 하우징이 처음부터 끝까지 점식이 생겼고, 그나마 광물이 침전되면서 구멍을 막아 누수를 겨우 피하고 있었습니다. 약속대로 Goodwood에서 차량이 달릴 수 있도록 하려면 새 하우징을 빨리 마련해야 했습니다.”

새 워터 펌프 생산을 향한 레이싱

새 워터 펌프를 제작하는 기본적인 방법은 원래의 펌프를 만들 때와 똑같은 방법을 따르는 것인데, 플라스틱 또는 목재 패턴을 가공해서 이것으로 주조용 사형(砂型)을 성형하는 것입니다. 이 방법으로는 하우징 하나를 만드는 데만 10주나 걸릴 수 있었고, 그러면 Goodwood 레이싱 명단에서 제외될 것이었습니다. 새 주조 패턴을 3D 프린팅하거나 사형 자체를 3D 프린팅하면 새 워터 펌프 하우징의 리드 타임이 줄어들 수 있었는데, 그보다도 생산성에 있어서 기대해 볼 만한 가장 큰 이점은 주조 프로세스를 전부 건너뛰고 역설계와 3D 프린팅으로 최종 부품을 5주 만에 직접 생산해 제작 기간을 50%나 줄일 수 있다는 .

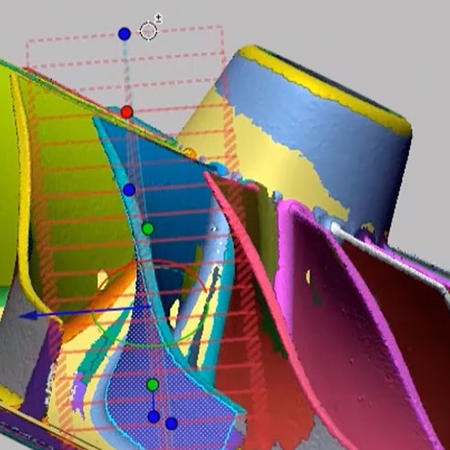

Geomagic Control X를 이용한 워터 펌프 검사

스캔

Cummins의 설계팀은 가장 먼저 CT 스캐너로 기존 워터 펌프 하우징을 스캐닝했습니다. CT 스캐너를 선택한 이유는 레이저 스캐너나 기타 시계선 영상 처리 도구로는 포착이 불가능할 수도 있는 언더컷과 그 외의 내부 기하형상이 펌프에 많았기 때문입니다.

검사

설계팀은 다음 단계로 넘어가기 전에 스캔 데이터가 정확한지 확인하기 위해 CT 스캐너를 통해 생성된 포인트 클라우드 데이터를 Geomagic Control X 검사 및 계측 소프트웨어로 가져왔는데, 이 소프트웨어에서 펌프의 내외부 기하형상을 분리하고 정렬했습니다.

“저희는 이와 같은 프로젝트의 경우 일반적으로 내부 볼류트(volute) 기하형상을 차체에서 분리하는데, 그렇게 해서 이를 코어로서 모델링하고 포인트 클라우드 데이터와 다시 대조해 작업 결과가 모두 정확한지 확인할 수 있습니다.”라고 Cummins의 고급 시스템 설계 부문 마스터 CAD 모델팀 리더인 Chris George는 설명합니다.

Geomagic Design X 내의 스캔 데이터 및 워터 펌프 CAD 모델 대조

역설계

설계 작업 개시에 사용할 우수한 스캔 기하형상이 마련된 후, Cummins는 CAD 적합도 검사 수행을 위해 Geomagic Design X 역설계 소프트웨어로 포인트 클라우드를 논파라메트릭 솔리드 모델로 변환했습니다. 이와 같은 검사에 힘입어 Cummins는 임펠러와 샤프트의 알맞은 조립 치수에 더해 모든 구성품의 결정적인 상호 피팅 및 밀봉 방안까지 결정할 수 있었습니다.

George의 설명에 따르면 Cummins는 포인트 클라우드 조작에 Geomagic Control X 및 Geomagic Design X 소프트웨어를 주로 사용합니다. 그는 “3D Systems Geomagic 소프트웨어는 스캔 데이터를 처리 및 검사하고 이를 솔리드 모델로 변환하는 데 있어 완벽한 솔루션을 제공합니다.”라고 평하면서 다음과 같이 덧붙였습니다. “저희는 진행하는 모든 역설계 프로젝트에서 이 소프트웨어를 사용하는데, 이러한 프로젝트에서는 기하형상 조정, 구조와 유동의 유한 요소 분석, 저희 엔지니어링 고객에게 보고되는 모델-스캔 대조가 종종 필요합니다.”

“3D Systems Geomagic 소프트웨어는 스캔 데이터를 처리 및 검사하고 이를 솔리드 모델로 변환하기 위한 완벽한 솔루션을 제공합니다. 저희가 진행하는 모든 역설계 프로젝트에 사용하고 있습니다.”—Chris George, Cummins의 고급 디자인 설계를 위한 마스터 CAD 모델 팀 리더

Creo를 이용한 새 워터 펌프 설계

설계

원래의 부품은 부식 정도가 너무 심했기 때문에 Cummins는 스캐닝된 데이터로 생성된 모델을 토대로 3D 프린팅을 진행할 수 없었습니다. 그 대신에 Cummins 설계팀은 논파라메트릭 모델을 PTC Creo® 3D CAD 소프트웨어로 가져와 파라메트릭 모델의 템플릿으로 활용했습니다. 스캐닝된 펌프의 물리적 손상을 고려하면서, Cummins는 교체 부품을 3D 모델링해 정상적으로 작동하는 최종 모델을 내놓기까지 여러 정보를 토대로 결정을 내려야 했습니다.

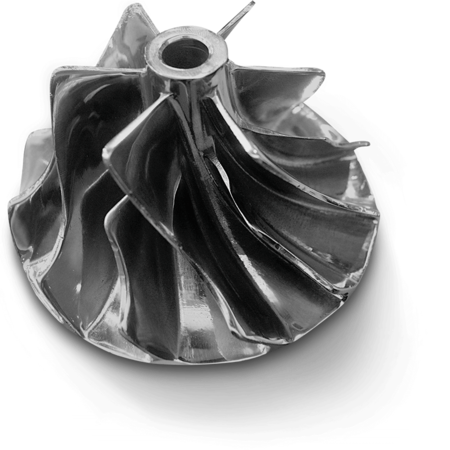

3D 프린팅

그 후에는 이 파일을 3rd Dimension 팀에 보냈는데, 이 업체는 파일을 정리하고 분석해 최적의 프린팅 방향을 확인하고 안정적 프린팅을 위한 서포트를 할당했습니다. 3rd Dimension의 설계팀은 부품을 추가로 슬라이싱하고 해칭해 제작 중의 레이저 이동 방향을 정했습니다.

원래의 워터 펌프 하우징은 경량화를 위해 마그네슘으로 제작했지만, 마그네슘은 물과 냉각수에 장기간 노출되는 데 따른 부식 현상에 민감해 Cummins가 해결하려는 문제에서 큰 장애 요인이 되었습니다. 따라서 3rd Dimension은 ProX DMP 320 금속 3D 프린터에서 LaserForm 316-L 스테인리스 스틸 소재로 최종 3D 프린팅 부품을 제작했습니다.

새 3D 프린팅 워터 펌프와 임펠러 어셈블리

3rd Dimension의 Bob Markley 사장은 “ProX DMP 320 프린터는 제작 용적이 더 컸고, 그 덕분에 부품 방향의 선택폭이 좀 더 넓어져서 서포트 최적화에 도움이 되었습니다. 그리고 프린팅도 빨라서 주어진 시간 안에 프린트 작업을 마칠 수 있었습니다.”라고 말하면서 다음과 같이 덧붙였습니다. “그리고 ProX DMP 320 프린터는 소재 접합 시 바인더를 사용하지 않기 때문에 최종 제작물이 순수 합금으로만 이루어져 실제 금속처럼 기능하는데, 그도 그럴 것이 진짜 금속이니까요. 이는 작동 환경을 고려할 때 최종 부품에 이점으로 작용합니다.”

3rd Dimension은 워터 펌프 기하형상의 3D 파일을 받은 후 겨우 3일 만에 펌프 하우징을 완성해 Cummins에 보냈습니다.

레이싱의 역사를 다시 쓰다

하우징은 다른 펌프 구성품과의 결합이 완벽했고 6회가 넘는 Goodwood Hillclimb 주행에서 마치 새 부품과 같은 성능을 자랑했습니다. Indy 대회에서와 마찬가지로 No.28는 Goodwood에서 수많은 팬을 열광시켰고 Car and Driver지에서 “The 10 Best Things We Saw at the 2017 Goodwood Festival of Speed”.제하의 기사에 소개되었습니다.

2017년 Goodwood Festival of Speed의 No.28 Cummins Diesel Special

그에 더하여 1969년의 Cummins 창립 50주년 행사에서처럼 No.28는 Cummins 창립 100주년을 기념해 2019년 Indy 500 레이스 시작 전에 퍼레이드 랩을 달리기도 했습니다.

검사와 역설계에 대해 자세히 알아보려면 eBook을 다운로드하세요.