영국 포츠머스의 Airbus Defence and Space 제조 팀은 3D Systems의 AM 자문 및 제조 지원과 함께 전환 어셈블리 네트워크의 적층 제조 (AM)를 위한 혁신적 설계를 개발하였습니다. 무선 주파수(RF) 수신 하드웨어는 주요 위성 통신 서비스 공급업체인 Eutelsat의 궤도에 합류할 Eurostar Neo 우주선 2대용으로 선정되었습니다.

이 프로그램 발표와 함께 Airbus의 HOTBIRD 페이로드 관리자인 Gareth Penlington은 다음과 같이 말했습니다.

"[DMP]를 활용해 처음으로 대규모의 RF 제품을 공급하면서 Airbus는 RF 부품을 생산하는 기술 분야에서 업계를 선도하는 기업으로 거듭나게 되었습니다."

Airbus와 3D Systems는 여러 해 동안 협력해 왔으며, 3D Systems는 초기부터 이 프로젝트에 참여해 애플리케이션 개발 및 프로토타입 제작을 위한 입력 및 지원을 제공하고 인증 및 산업화로 계속해서 참여하고 있습니다. AM은 설계의 자유, 중량 감소, 부품 성능 최적화로 인해 이 프로젝트에 선정되었습니다. Airbus는 AM을 선택함으로써 팀이 더 부가 가치 작업에 집중하도록 하고 필요한 개별 부품 수를 크게 줄임으로써 조립 노동력을 상당히 줄였다고 언급했습니다.

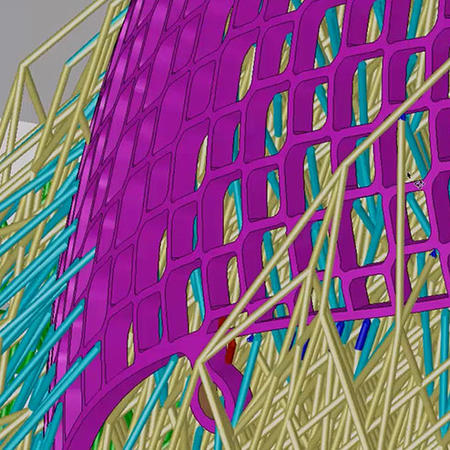

고정밀 요구 사항과 더불어 전환 어셈블리 네트워크는 얇은 벽과 큰 질량 농도를 결합했습니다. 3D Systems 애플리케이션 혁신 그룹 (AIG) 의 전문가들은 수십 년 동안 DMP(Direct Metal Printing) 응용 분야를 위한 적층 제조 및 후처리 디자인에 대한 전문성을 제공해 왔습니다. AM 산업의 선구자이자 사내 항공우주 분야 전문가를 둔 AIG는 Airbus 의 설계 및 엔지니어링 전반에 걸쳐 분석 을 돕고 위험을 회피합니다. 3D Systems는 Airbus를 도와 최초의 대규모 배포가 가능하도록 효율적이고 신뢰할 수 있는 부품 제조 흐름을 개발했습니다.

3D Systems 애플리케이션 혁신 그룹의 항공우주 분야 개발 관리자인 Koen Huybrechts는 또 다른 숨겨진 성공 원인을 다음과 같이 설명했습니다.

"Airbus는 신규 RF 프로젝트마다 생각의 규모를 키웠고 우리는 정확히 그 점이 좋았습니다. 두 회사의 협력은 자연스럽게 진정한 파트너십으로 발전했습니다. 우리는 우리의 기술이 제공하는 기회와 한계를 안내함으로써 고객에게 투자합니다. Airbus처럼 호기심 많은 고객에게 이런 방식은 지속적인 공동 개발 및 혁신으로 이어집니다."

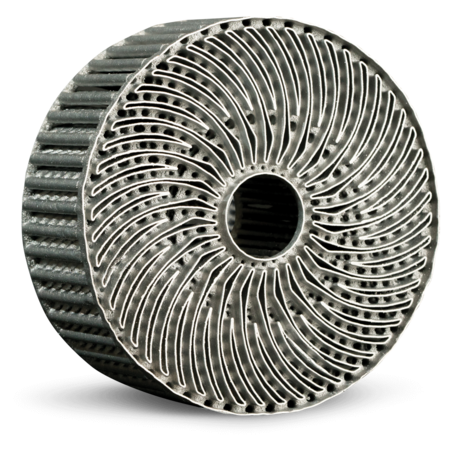

최종 전환 어셈블리 네트워크는 DMP Flex 350 장비를 통해 LaserForm® AlSi10Mg 알루미늄 소재로 프린팅되었으며 이는 벨기에 루벤의 3D Systems 고객 혁신 센터에 위치하고 있습니다. 이 시설은 항공우주 품질 시스템 표준(AS9100D)으로 인증되었으며 이번 프로젝트와 같은 대규모 산업화 프로젝트를 지원할 수 있는 인재 및 리소스를 갖추고 있습니다.

3D Systems의 AIG 전문가는 전문성을 갖춘 생산에 단계별 접근 방식을 통해 기업이 체계적이고 검증된 절차를 통해 AM 생산 워크플로를 마련하고 제어할 수 있도록 돕습니다. 3D Systems의 DMP 솔루션은 하드웨어, 소프트웨어, 소재를 결합해 최고의 인쇄 품질 및 신뢰성을 제공합니다. 3D Systems의 DMP 장비가 제공하는 불활성 인쇄 대기는 동급 최고 산소 함량(<25 ppm)으로 화학적 순도가 높고 소재 품질 안정성이 오래 지속됩니다.

복합 메탈 AM 부품 산업화 실현을 위한 협력

Airbus와 3D Systems의 협력은 계속됩니다. 이 프로젝트의 핵심 내용은 다음과 같습니다.

- DfAM 자문 및 공동 엔지니어링

- 산업화 최적화 RF 부품 협력

- 복합 금속 AM 부품 다량 공급